Kajak Faltboot - Skin-on-Frame

Wiedergabe mit freundlicher Genehmigung des Autors Jens Rethwisch

Beitragsseite 4 von 8

Deck bespannen

Die Haut - Einige Vorbemerkungen

Zu Beginn der Faltbootära Anfang des 20. Jahrhunderts bestanden die Bootshäute meist aus sehr dicht gewebter Baumwolle, die im Bereich des Unterschiffes mit mehreren Schichten aus Naturkautschuk wasserdicht gemacht wurden. Etwa seit den 50er Jahren wird vermehrt ein Kunstfaser-Trägergewebe verwendet, das entweder mit PVC oder mit Hypalon, einem Produkt aus dem Hause Du Pont, beschichtet ist. PVC kann geschweißt und geklebt werden, Hypalon wird vulkanisiert. Hypalon soll etwas widerstandsfähiger sein, während PVC langsamer altert. Die Lebensdauer einer Bootshaut liegt je nach Pflege wohl bei etwa 30 Jahren. Hypalon sollte zudem gelegentlich mit einer speziellen Pflegeemulsion behandelt werden, die ein Verhärten verhindert.

Vor der Anfertigung der Haut habe ich recht intensiv diverse Internet-Seiten und Foren durchstöbert, um herauszufinden, welche Art von Bootshaut sich am leichtesten realisieren ließe. Verschiedene Ideen geisterten durch meinen Kopf. Hypalon schied relativ früh aus, da es in Kleinmengen wohl recht schwer zu bekommen ist. Eine Überlegung war, eine Haut aus Cordura, einem sehr reißfesten Nylongewebe aus dem Hause Du Pont, zu nähen und anschließend selbst zu beschichten. Hierzu verwenden einige Bootsbauer eine Art Gummifarbe (SC 2000 und SC 4000), die zur Reparatur und Neubeschichtung von Industrieförderbändern genutzt wird. Ich habe auch eine Weile auf spezielle Yachtlacke auf PU-Basis spekuliert. Letztendlich habe mich mich gegen das Selbstbeschichten entschieden, da ich keine Hinweise auf die Lebensdauer solcher Häute habe finden können. In früheren Zeiten haben Selbstbauer wohl auch Gummi von Auto- und Fahrradschläuchen mit Hilfe von Benzin aufgelöst und diese Flüssigkeit zur Beschichtung verwendet.

Teichfolie aus PVC oder einem ähnlichen ökologisch verträglicherem Material schied von vornherein aus - Teichfolie besitzt kein Trägergewebe. Zwar ist diese Art Folie sehr elastisch und widersteht sehr hohem Druck, aber sie ist recht empfindlich gegenüber mechanischer Beschädigung. Letztendlich habe ich mich für LKW-Plane vom Autosattler entschieden. Sie ist als Meterware in jedem größeren Ort zu bekommen, läßt sich leicht zuschneiden, ist preiswert und es gibt sie in vielen verschiedenen Farben und Stärken. Zudem hatte ich im Internet viele Hinweise auf die Möglichkeit gefunden, PVC-Plane zu kleben und zu schweißen. Aber bis es soweit war, sollte ich noch viel Lehrgeld bezahlen ...

LKW-Plane läßt sich eigentlich ganz gut mit einer Haushaltsnähmaschine vernähen. Meine Singer stammt aus den 30er Jahren und ist mit einem japanischen Elektromotor bestückt. Kompliziertere Nähte - vor allem im Bereich von Bug und Heck - habe ich mit einer Nähahle von Hand genäht. Die Löcher für die Nähte brauchten nicht vorgebohrt zu werden.

Das Obermaterial klassischer Faltboote besteht zumeist aus dicht gewebter schwerer Baumwolle. Mittlerweile gehen jedoch immer mehr Hersteller dazu über, Kunstfasergewebe zu verwenden. Kunstfaser verrottet nicht, ist lichtecht und bei gleicher Reißfestigkeit leichter als Baumwolle. Baumwolle soll zwar für das Innenklima des Bootes angenehmer sein, darf aber nicht feucht verpackt werden, um Stockflecken zu verhindern. Ich habe mich für einen Markisenstoff aus Polyestergewebe entschieden, weil dieser recht leicht ist und auch sehr wasserfest. Zudem bleibt der textile Charakter des Bootsdecks erhalten. Andere Bootsbauer scheuen sich nicht, für das Oberdeck ebenfalls PVC-Plane zu verwenden. Es handelt sich letztendlich also um eine reine Geschmacksfrage. Als Verstärkung für den Bug und das Heck sowie für Abspannpunkte der Lebensleine und der D-Ringe, an denen auf Deck geschnallte Ausrüstung befestigt werden kann, habe ich Cordura verwendet. Genäht habe ich mit handelsüblichem Polyestergarn, alle Nähte sind in 3- und 4-fach genäht.

Der richtige Klebstoff für Weich-PVC

Eigentlich ist das Kleben von PVC sehr einfach - man muß nur wissen wie. Zudem besteht die Möglichkeit, PVC durch Einwirkung von Hitze zu verschweißen. Hierzu empfehlen erfahrene Bootsbauer eine Heißluftpistole mit einem regelbaren Schalter. Das PVC wird vorsichtig angeschmolzen und dann zusammengepresst. Kleinere Löcher lassen sich wohl auch mit einem Lötkolben verschweißen. Christian Wagner berichtete mir jedoch von seinem ersten Versuch, eine Bootshaut zu schweißen und seiner Erfahrung, dass PVC unter Einfluß von Hitze wohl schrumpft. Dadurch ließ sich die Haut nicht mehr auf das fertige Gerüst aufziehen. Daher habe ich auf das Schweißen von PVC verzichtet . Deshalb habe ich diesbezüglich auch keine eigenen Erfahrungen.

Bei meinen ersten Klebeversuchen war ich etwas übereifrig und habe zu

sehr auf fertige Produkte vertraut, die aber gar nicht dazu gedacht

sind, LKW-Plane zu kleben. Naja, vielleicht hat es auch ein Gutes. Ich

kann meine Erfahrungen nun teilen ...

Hier also erst einmal eine

Auflistung der verwendeten Kleber und meine Erfahrungen damit:Quellschweißmittel für Teichfolie

- Als Gärtner habe ich Quellschweißmittel beim Verarbeiten von Teichfolien kennen und schätzen gelernt. Das PVC wird angeweicht, unter hohem Druck zusammengepresst und das wars. Nur - es funktioniert nicht bei LKW-Plane. Einzig die obere Schicht wurde leicht angelöst, sie ließ sich dann mit einem Lappen abrubbeln.

- Tangit - Firma Henkel

Tangit von der Firma Henkel ist ein spezieller Kleber für PVC - und zwar für Hart-PVC wie Abflussrohre etc. Eine wirkliche Klebewirkung bei Weich-PVC tritt nicht ein.

- Polycoll - Firma Ubbing

Die Firma Ubbing produziert Teichfolien und Gartenteichzubehör. Unter anderem ist ein Teichfolienkleber mit dem Namen Policoll im Handel. Geliefert wird der Kleber in einer Flasche aus Kunststoff, in deren Deckel ein Pinsel eingebaut ist. Dieser Kleber wird unter Faltbootfahrern auch als Reparaturkleber empfohlen. Trägt man den Kleber einseitig auf LKW-Plane auf, so bildet sich auf der anderen Seite ein hauchdünner Wasserfilm, den die Folie ausschwitzt. Zum erfolgreichen Verkleben von LKW-Plane müssen beide Klebeflächen bestrichen werden, die dann einen kurzen Moment antrocknen sollten. Dann werden beide Werkteile mit hohem Druck zusammengepresst. Trocknet der Kleber zu lange an, verkleben die Werkstücke nicht mehr richtig. Man muß also immer recht kleine Teilstücke bearbeiten, was die Arbeit recht zeitaufwendig macht. Zudem zieht der Kleber Fäden, daher sollte man alle Folienteile, die nicht mit Kleber in Kontakt kommen sollten, gut abdecken. Die Klebewirkung ist brauchbar - man kann Flicken aber von Hand wieder abziehen, wobei die Folie nicht beschädigt wird. Der Kleber bekommt eine unschöne milchige Färbung, daher sollten die Klebeflächen möglichst exakt abgeklebt werden.

- Reparaturkleber für Schlauchboote - Polymarine Ltd.

Unter der Bezeichnng "P3026A PVC Repair Adhesive" ist von der Firma Polymarine Ltd. aus Großbritannien ein spezieller Kleber für die Reparatur von Schlauchbooten erhältlich. Die Klebewirkung ist sehr gut, aber eine 70 ml - Tube ist gemessen am benötigten Verbrauch viel zu teuer.

- Pattex extrem

Für das Einkleben der Messinggewinde in die Firstsenten hatte ich noch Pattex extrem vorrätig und habe hiermit einen kleinen Versuch unternommen, LKW-Plane zu kleben. Der Kleber ist durchaus für Reparaturen geeignet, allerdings war die Trockenzeit für ein großes Werkstück wie eine Bootshaut zu lang. Ich schätze, dass Klebungen nach ca. 12 Stunden belastbar sind.

- Pattex transparent, Uhu Alleskleber Kraft transparent

Sowohl Pattex transparent als auch Uhu Alleskleber Kraft transparent sind lösungsmittelhaltige Klebstoffe auf PU-Basis (Polyurethan). Laut Herstellerangaben greifen diese Klebstoffe keine Weichmacher in Weich-PVC an, sie sind beständig gegen UV-Licht, Alterung, Wasser, verdünnte Säuren und Laugen, aber nicht geeignet für Polyethylen und Polypropylen. Damit erfüllen beide Kleber die von einer Faltboothaut geforderten Eigenschaften. Angeblich sollen PU-Kleber von Salzwasser angegriffen werden, allerdings hat mir das noch niemand so recht bestätigen können. Zwar habe ich von abgelösten Kielstreifen gelesen, jedoch war in keinem der Fälle deutlich ersichtlich, dass speziell das Salzwasser ausschlaggebend war. Ich kann jedenfalls berichten, dass ich nach einer 3-wöchigen Reise auf der mittleren Ostsee keine Ausflösungserscheinungen beobachten konnte. Allerdings ist der Salzgehalt der Ostsee im Vergleich zu anderen Meeren recht gering.

Diese beiden Kleber sind für mich die erste Wahl.

Einen qualitativen Unterschied zwischen den beiden Klebern habe ich übrigens nicht erkennen können.

Wie kommt das Gerüst in die Haut?

Bei der Mehrzahl aller Faltboote werden zuerst Bug und Heck des Gerüstes aufgebaut und dann in die Bootshaut geschoben. Anschließend setzt man den Mittelteil ein, wodurch gleichzeitig die Bootshaut gespannt wird. Abweichend davon gibt es verschiedene Modelle, bei denen das komplette Gerüst aufgebaut wird und dann als Ganzes von hinten in die Haut geschoben wird. Die Bootshaut wird anschließend mit einem Reißverschluß verschlossen. So ist es auch im Falle meines Bootes.

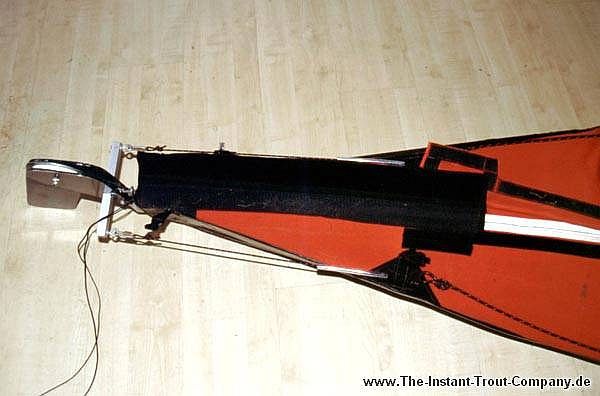

Ich habe für mein 4 Meter langes Boot nur 2,5 Meter Stoff gekauft. Schneidet man den Stoff grob auf die Bootsform zu, fallen zwei große Dreiecke ab, die man für das Heck verwenden kann und die mit einer Kappnaht am Vorderteil angesetzt werden. Im Heck verläuft im Stoff im Bereich der Firstsente ein langer Schlitz, in den der Reißverschluß eingenäht wird, der die Bootshaut verschließt. Wegen dieses Schlitzes passt sich die Bespannung sehr gut an die Wölbungen an, die sich durch die ansteigende bzw. abfallende Firstsente ergeben. Zum Anpassen der Deckbespannung habe ich das Bootsgerüst in der Frischhaltefolie belassen. Damit liegt der Stoff besser auf dem Deck auf, und er läßt sich so auch leichter zuschneiden.

Dort, wo das Oberdeck über das Gerüst hinausragt, befindet sich später

die Naht, mit der Ober- und Unterhaut verbunden werden. Diese umlaufende

Linie - auf ihr wird später entlang genäht - wird sorgfältig mit einem

Stück Ölkreide markiert.

Das Oberdeck

Wie bereits erwähnt habe ich als Material für das Oberdeck einen Polyesterstoff gewählt, der normalerweise für Markisen Verwendung findet. Ich wollte ganz gern, dass das Deck eine textile Struktur aufweist. Der Polyesterstoff hat gegenüber Baumwolle einige Vorteile. Er verblasst nicht so schnell wie Baumwolle, er ist leichter als diese und genau so reißfest, er bekommt keine Stockflecken und er kann auch einmal nass verpackt werden.

Die Luke habe ich bündig ausgeschnitten und mit einem Saumband eingefasst. Erstaunlicherweise habe ich nur Saum- und Schrägbänder aus Baumwolle finden können, die natürlich nicht in Frage kommen, da diese verrotten können. Darum habe ich statt dessen ein sehr weiches, 3 cm breites Gurtband verwendet, das man als Meterware bekommt. An dieses Saumband habe ich dann noch rund um die Luke verteilt 8 kurze Gurtstücke genäht, die ich mit Druckknöpfen ausgestattet habe. Die Gegenstücke habe ich unter der Lukenkonstruktion verschraubt - so kann die Haut im Bereich der Luke nicht mehr verrutschen.

Der nächste Arbeitsschritt bestand darin, den Reißverschluss einzunähen. Bekommen habe ich diesen bei einer Firma, die Vorzelte für Wohnwagen verkauft und auch repariert. Hierbei ergibt sich eine kniffelige Angelegenheit: Der Reißverschluß wird vom Heck zur Luke hin geschlossen. Wenn man den Reißverschluss öffnet, muß die Bootshaut soweit geöffnet sein, dass das Heck, nachdem das Gerüst in die Bootshaut geschoben wurde, von oben in die Haut abgesenkt werden kann. Dabei greift dann die kleine Flosse am Gerüstheck in den Schlitz des Totholzes, das ja nachher fest in der Haut sitzt. Bei mir ergab sich das Problem, dass der Reißverschluss-Schlitten im Weg war. Ich habe dann den Reißverschluss noch einmal neu eingenäht - doch dann war die Bootshaut zu lang.

Ich habe dann einfach ein neues Totholz gefertigt, das 5 cm länger war. So hatte ich wieder genug Platz, vor allen auch für die Saumzugaben, die man nachher benötigt, um Oberdeck und Unterschiff zu vernähen. Das Ende des Reißverschlusses habe ich festgenäht und über das Ende ein Stück Decksmaterial gelegt und festgenäht. Den Längenüberschuß des Reißverschlusses habe ich abgeschnitten und vorsichtshalber mit Sekundenkleber verklebt.

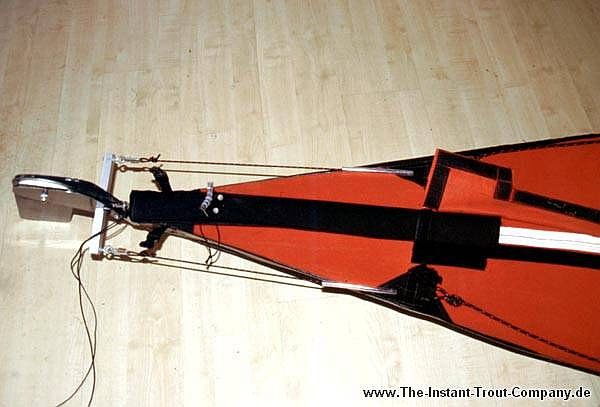

Mein Boot soll für Gepäcktouren Verwendung finden. Optional sollte es

daher möglich sein, Packstücke auf dem Deck festzuzurren. Außerdem wollte

ich das Boot mit einer umlaufenden Lebensleine versehen; einer Schnur,

an der man das Boot nach einer Kenterung und folgendem Ausstieg

festhalten kann. Am Bug sollte ein stabiler Griff aus Gurtband befestigt

werden, damit man das Boot leichter an Land ziehen kann. An diesen

Punkten habe ich Verstärkungen aus Cordura aufgenäht und darauf Gurtmaterial. Als Zurr-Anker finden D-Ringe Verwendung. Wichtig ist wieder, an die

Saumzugabe zu denken. Zudem sind wirklich stabile und dauerhafte Nähte erforderlich -

nach dem Vernähen von Ober- und Unterschiff kommt man kaum noch an diese

Stellen heran.

Der Reißverschluß wird mit einem breiten Streifen aus Deckmaterial abgedeckt. Dieser ist auf einer Seite angenäht. Auf der anderen Seite des Reißverschlusses dient breites Klettband als Verschluß. Das Klettband sollte etwas weiter zum Reißverschluß hin versetzt aufgenäht werden - der Abdeckstreifen knickt über dem First des Bootes, so dass ggf. das Klettband darunter hervorschauen könnte.

In der Theorie kann zwar Wasser von auf Deck laufenden Wellen durch den Klett- und den Reißverschluß hindurch ins Boot tropfen, in der Praxis habe ich dies jedoch nicht feststellen können. Das Gefälle auf dem Heck, hervorgerufen durch den First, leitet das Wasser sehr schnell wieder vom Boot ab. Am Heck hingegen ist der First nicht mehr sehr hoch, hier kann sehr viel auflaufendes Wasser an den Reißverschluß gelangen. Ein einfacher Abdecklatz mit Klettverschluß reicht hier nicht mehr aus. Ich habe daher einen Rollverschluß konstruiert, den ich mir bei Booten der Firma Nautiraid abgeguckt habe.

Verschluss des Decks am Heck

Am Heck wird die Bootshaut mit einem Rollverschluß geschlossen. Dieser wird auf der Bootshaut aufgenäht, die Nähte werden nach Fertigstellung mit Nahtdichter, wie er für Zelte verwendet wird, versiegelt.

Der Rollverschluß besteht aus einer linken und einer rechten Wand, die ca. 60 cm parallel zum Reißverschluß verlaufen, sowie einer Querwand, die hinter dem Ende des Reißverschlusses verläuft. Diese Wand ist unten schmal und wird nach oben hin V-förmig breiter. Dadurch kann der aufgeklappte Rollverschluß nach unten umgeklappt werden und man hat beim Einschieben des Gerüstes in die Bootshaut keine behindernden Stoffteile im Weg. Als Material habe ich für den Rollverschluß beschichtetes Cordura verwendet - es ist weicher als die Bootshaut und läßt sich dadurch leichter aufrollen - oder besser gesagt: Leichter falten. Im Rollverschluß sind mehrere Streifen Klettverschluß eingearbeitet; seine Breite beträgt 4 cm. Die Lage der Klettbänder ergibt sich durch das systematische Falten des Verschlusses.

Zuerst wird die V-förmige Querwand am Ende des Rollverschlusses in der Mitte eingeklappt. Mit einem Klettsaum an der inwändigen Seite wird der entstandene Keil an die Seitenwände gelegt. Die beiden Seitenwände werden mit dem dazwischengelegten Rückwandkeil zusammengelegt. Auch hier verhindert ein Klettsaum ein Verrutschen. Nun wird der Rollverschluß zwei mal sauber zusammengefaltet. Der Rollverschlusses kommt zusammengefaltet sauber auf das Deck zu liegen. Ein weitere Klettverschluss fixiert den Rollverschluß der Länge nach auf Deck. Zur Sicherheit wird der Rollverschluß mit einem 20 mm Blitzverschluß gesichert.

Die Konstruktion ist eigentlich recht simpel, lediglich die Anordnung der Klettbänder will genau überlegt sein. Ich habe die drei Seitenwände des Rollverschlusses auf das Deck aufgenäht und immer wieder gefaltet und ein Stück abgeschnitten, bis alles gepasst hat. Anschließend habe ich die Klettbandtstreifen aufgenäht. Eine der Seitenwände ist etwas höher als die andere. Ich denke, hier geht Studieren über probieren.

An die Deckshaut habe ich zwei Streifen Gurtband in der Breite von 20 mm angebracht, die mit einem Blitzverschluß über dem Rollverschluß geschlossen werden können. Somit ist sichergestellt, dass der Rollverschluß sich nicht öffnen kann. Der Abdecklatz, der den Hauptteil des Reißverschlusses abdeckt, wird über die ersten 10 cm des Rollverschlusses geklappt. An dieser doppelt abgedeckten Stelle sichert wiederum ein Gurt mit einem Blitzverschluß die Abdeckungen. Rollverschluß und Abdeckleiste tragen hier recht dick auf - ich habe darum an den Abdecklatz noch eine kleine Flosse genäht, damit die Abdeckung etwas breiter ist.