West Groenland Kajak

Holzskelett mit Gewebeüberzug

Hersteller: www.biber-Boote.ch, Ruedi Anneler, Büren an der Aare, Schweiz

Ergebnis

Der West Groenland Kajak ist fertig und er war auch schon im Wasser. Als Bauanleitung wurde das Buch "Building the Greenland Kayak: A Manual for its construction and use" des Autors Christopher Cunningham verwendet. Dieses Buch gibt es nur in englischer Sprache.

Motivation

Ich habe mir schon oft die Bilder von stoffbespannten Kajaks mit Holzskelett angesehen. Was mich daran beeindruckte, waren die unvergleichliche Eleganz, die ausgefeilte Bauweise (ohne Schrauben, Nägel, Klebstoff, nur mit Zapfen, Zapflöchern, Dübeln und Schnurbindungen), das geringe Gewicht, und der Bau "nach Mass" - genau passend für die Körpermasse und die Ansprüche einer bestimmten Person.

Aber nicht zuletzt hat es mich auch gereizt, nach dem Bau von zwei Zedernstreifen-Kajaks, zwei Sperrholz-Kajaks und eines geklinkerten Ruderbootes einmal etwas völlig anderes zu versuchen und dabei ein weiteres Mal etwas neues zu lernen.

Voraussetzungen

Obwohl ein Groenland-Kajak einen recht einfachen Aufbau hat, ist sein Bau doch nicht ganz ohne. Es hilft auf jeden Fall, wenn man etwas Erfahrung mit der Bearbeitung von Holz und nicht gerade zwei linke Hände hat.

Man kann dieses Boot im Freien bauen. Im Winter oder bei schlechtem Wetter ist aber ein geschützter Platz mit einer Länge von ca. 6 Metern und einer Breite von ca. 3 Metern von Vorteil.

Für den Bau braucht man nur einige einfache Werkzeuge:

- Ein Metermass

- Einen Bleistift

- Eine Bohrmaschine

Eine von Hand angetriebene Bohrwinde geht auch - Holzbohrer mit den Durchmessern 2 mm, 3 mm, 5 mm, 6 mm, 8 mm und 10 mm

Spiralbohrer gehen auch, verlaufen aber im Holz oft recht stark - Einen Stechbeutel mit einer Breite von ca. 6 mm

- Ein Teppichmesser

- Einen kleinen Handhobel Der Zugriff auf eine gute, professionelle Hobelmaschine erleichtert die Arbeit an einigen wenigen Bauteilen (z.B. Rippen und laminierter Masik) erheblich, ist aber nicht unbedingt erforderlich

- Eine Japansäge

- Zwei Unterstellböcke

- Diverse Nähnadeln

- Eine Stichsäge (optional)

Der Zugriff auf eine gute, professionelle Bandsäge erleichtert die Anfertigung einiger Teile (wie z.B. gebogene Deckträger und Masik) wesentlich, ist aber nicht unbedingt erforderlich - Diverse Schleifklötze und Schleifpapier mit den Körnungen 60, 80 und 120

- Pinsel zum Auftragen von Öl

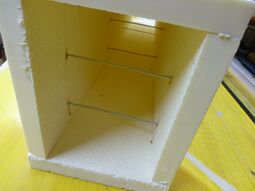

- Dampfkanal (selbst gebaut aus Dämmplatten)

- Teekocher zum Erzeugen von Dampf

Diverse Lehren und Werkzeuge aus Holz werden während des Baus selbst angefertigt.

Wer es ganz genau wissen will, kauft sich am besten das Buch von Cunningham (siehe unten).

Beschaffung

Bauanleitung

Ich empfehle für den Bau das gut gemachte und ausführliche Buch von Cunningham. Er hat das Buch von Petersen als Basis für sein eigenes Buch genutzt. Das Buch von Petersen ist vor allem wegen seines historischen Gehalts in Bezug auf die Inuit und ihre Lebensweise sehr interessant.

Das Buch von Cunningham beschreibt den gesamten Bauprozess sehr genau und mit vielen Photos. Allerdings ist die Materialliste am Ende des Buches unvollständig. Einige der Masse muss man sich im Buch zusammensuchen, und einige der Abmessungen im Buch sind falsch. Deshalb habe ich eine eigene Materialliste zusammengestellt.

Für die Art der Bespannung (Nylon oder Polyester) und das Nähen derselben fand ich das Buch Fuselage Frame Boats von Jeff Horton von Kudzu Craft (siehe oben) und seine Videos auf YouTube (skinning-polyester part 1 und skinning-polyester part 2) sehr informativ und nützlich. Mit seiner Methode bekommt man eine sehr schön aussehende Decknaht.

Und nicht zuletzt habe ich von Corey Freedman von der Skinboats Organisation in den USA einige sehr wertvolle Tipps und Hinweise bekommen. Herzlichen Dank, Corey!

Fichte, Buche, Kiefer, Esche

Die meisten der

benötigten Weich-Hölzer sind im Baumarkt zu bekommen, allerdings nicht immer

in der gewünschten astfreien Qualität und mit den

erforderlichen Querschnittabmessungen. Auch Buchenlsieten bekomme ich

da, aber keine Esche.

Die Gunwales aus Kiefer bekomme ich in voller Länge aus einem Stück (5.2 Meter lang) von der Leistenfabrik Odermatt in Ennetbürgen (Schweiz). Diese Firma liefert mir auch die Eschenleisten für die Rippen und den Süllrand.

Künstliche Sehne, Leder, Nylon für die Bespannung, Polyester für die Bespannung, Urethan, Werkzeuge

Kudzu Craft, USA - Künstliche Sehne, Polyester

Skinboat Organisation, USA - Künstliche Sehne, Nylon, Urethan, Werkzeuge

Zelikovitz Leathers, USA - Leder

Bau

Baubeginn 11. Februar 2013, Fertigstellung 29. Juni 2013, Bauzeit 140 Stunden

Galerie

Die Galerie enthält mehrere Seiten. Die Links zum Blättern befinden sich am Ende der hier gezeigten Bilder.

Beschreibung

Am 11. Februar 2013 beginne ich mit dem Bau.

Zuerst ermittle ich meine für den Bau

des Boots relevanten Körpermasse. Ein auf einer Leiste gelagertes

Brett leistet dabei gute Dienste. Damit ermittle ich den Balance-Punkt, die

Lage der Füsse, des Rückens und die Breite des Beckens. Diese

anthropometrischen Masse bestimmen, wo die Rippen, die Deckverbinder und

die Kniestütze im fertigen Boot hinkommen sollen und wie breit das Boot

wird (Beckenbreite + zwei Fäuste oder eine Faust und zwei Finger). Die

Masse werden auf einen Stock übertragen - den sogenannten Story-Stick.

Wer es genauer wissen will, kann das im Buch nachsehen.

Den rohen "Balken" für den Masik leime ich mit

Epoxy aus einigen Buchenleisten zusammen. Peter, ein Schreiner in meinem

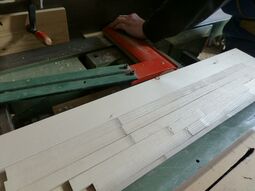

Ort, schneidet und hobelt dann alle Leisten und Bretter auf die

benötigten Masse.

Gunwales-Länge abmessen,

zuschneiden, auf der Unterseite die Rippenlöcher anzeichnen, die

Abschrägung unten an Bug und Heck und nicht zuletzt auch den eleganten

Schwung nach innen an den oberen Kanten vorne un hinten anzeichnen.

Die

Lehre für das Bohren der Zapflöcher für die Rippen anfertigen (eine

gleichbleibende Tiefe aller Löcher und die genau mittige Lage der Löcher

in den Gunwales sind wichtig). Alle Löcher - es sind 162 Stück - für

die Rippenzapflöcher bohren. Alle 54 Löcher rechtwinklig ausstemmen.

Dann mit einem an den Hobel geklemmten Block - er ermöglicht das

rechtwinklige Hobeln - die geschwungene Linie oben auf den Gunwales an

Bug und Heck hobeln.

Die Lage der Zapflöcher für die Deckverbinder anzeichnen. Zum Bohren dieser Löcher braucht es wieder ein Werkzeug, da die Löcher in einem Winkel von 73 Grad in die Gunwales gebohrt werden müssen. Diese Löcher liegen waagrecht, sobald sich die Gunwales in ihrer endgültigen Lage befinden - sie sind um 17 Grad schräg nach aussen geneigt und dadurch unten näher beisammen als oben. Auch diese Löcher werden rechtwinklig gemacht - diesmal mit einer Holzfeile und einer Raspel.

Dann werden die Gunwales oben auf der ganzen Länge in nach innen geneigten Winkel von 17 Grad abgehobelt. Damit wird die Bespannung des Decks am Bootsrand flach aufliegen und nicht einen unschönen Buckel bekommen.

Die Haltevorrichtung für die Gunwales in der Bootsmitte bestimmt die Breite des Kajaks. Zwei weitere Haltevorrichtungen halten die Enden der Gunwales an Bug und Heck zusammen. Damit werden die Gunwales erstmal in ihre endgültige Lage gebracht. Zwei weitere verschiebbare Haltevorrichtungen im Bereich der Deckstreben 3 und 9 ermöglichen es, das Volumen von Bug und Heck zu verändern. Als ich damit zufrieden bin, werden diese beiden Halter verkeilt. Die zusammengepressten Enden der Gunwales werden mit einer groben Säge so bearbeitet, dass sie genau aufeinander zu liegen kommen. Zuletzt wird mit einer über die ganze Länge gespannten Schnur geprüft, ob das Boot gerade ist. Die Abweichungen an den Formen liegen im Millimeterbereich. Sie sind somit o.k.

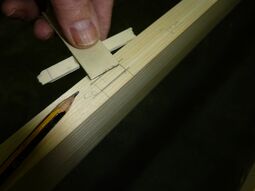

Alle geraden Deckverbinder werden auf Länge geschnitten. Drei weitere kleine Hilfswerkzeuge werden benötigt, um die Zapfen an deren Enden korrekt anzuzeichnen. Sie müssen genau auf den gebogenen und schräg stehenden Gunwales aufliegen und die Zapfen müssen spielfrei in die Zapflöcher passen. Auch das Sägen ist nicht ganz ohne. Für ein gutes Ergebnis ist die Reihenfolge der Schnitte wichtig. Aber mit Probieren und Geduld finde ich schliesslich heraus, wie es am besten geht. Eine Japansäge liefert feine und gerade Schnittflächen.

Ich zeichne die Schablonen für die gebogenen Deck-Verbinder (PDF, 163kB, Massstab 1:1, Papierformat A3). Deren Zapfen können auch ohne den zusätzlichen, abzusägenden Streifen unten korrekt markiert werden, wenn man beim Anzeichnen mit der Schablone für die geraden Deck-Verbinder eine Leiste mit der entsprechenden Dicke unterlegt. Damit erspart man sich einen Schnitt und das zusätzliche Holz, das dann als Abfall anfällt. Mein Rohling für den Verbinder Nr. 5 ist 60mm hoch, derjenige für die Nr. 6 ist 65mm hoch. Es ist optimal, wenn man diese beiden je 45 mm dicken Holzstücke auf einer Bandsäge zuschneiden kann. Mit einer Stichsäge ist kaum ein sauberer rechtwinkliger Schnitt hinzubekommen. Die Breite dieser beiden Verbinder ergibt sich aus dem Abstand der Gunwales am dem Ort, wo sie hinkommen (genau gleich wie bei den geraden Deck-Verbindern).

Alle Zapfen einpassen. Kanten aller Deck-Verbinder und der beiden Gunwales mit Schleifpapier abrunden.

Deck zusammensetzen. Der Deck-Verbinder Nr. 8 ist zu ungenau gesägt, er passt nicht gut genug - neu anfertigen und einpassen. Das Ganze einige Male auseinandernehmen, die Zapfen und die Auflageflächen der Deck-Verbinder befeilen, wieder zusammensetzen, dann bin ich zufrieden. Beide Gunwale-Enden ausrichten und mit Schraubzwingen fixieren. Löcher bohren, Vertiefungen für die Verbindungsschnüre ausstemmen und die Gunwales mit künstlicher Sehne zusammenbinden. Dann die Gunwales zusammendübeln und die 10mm Dübel beidseitig mit den selbst gemachten Keilen spreizen.

Dübellöcher 3mm für die Befestigung der Deck-Verbinder in den Gunwales bohren und auch diese Dübel mit dem Hammer einschlagen. Überstehende Dübel und Deck-Verbinderzapfen absägen und verschleifen. Löcher bohren, Vertiefungen für die Verschnürung ausstemmen und Deck-Verbinder Nr. 2, 4, 6, 7, 9 und 11 mit künstlicher Sehne verschnüren. Nochmal mit einer über die gesamte Länge gespannten Schnur prüfen, ob das Boot gerade ist. Die seitliche Abweichung in der Mitte beträgt gerade mal knappe 3 Millimeter - ich bin sehr zufrieden. Das Ganze beginnt jetzt auch erstmals, wie ein Boot auszusehen.

Nach gründlichem Studium des Kapitels zur Rippenlänge eine Tabelle zum Berechnen dieser Längen erstellen. Meine doppelte Handbreite beträgt 200mm, und mein Boot hat 27 Rippen. Ich entscheide mich dafür, die Höhendifferenz der Rippen - sie sind vorne höher als hinten - auf 50 mm festzulegen. Wie man die Rippenlänge berechnet, steht ausführlich (aber nicht ohne weiteres verständlich) im Buch. Überprüfen der berechneten Rippenlängen mit steifem Draht. Die Berechnung ist o.k. Alle Rippen auf Länge sägen.

Rippen-Enden auf einer Länge von 20 cm auf die Dicke von 7.5 mm hobeln. Kann ich bei Peter machen lassen - erspart jede Menge Arbeit. Rippen für drei volle Tage in Wasser einlegen. Ich nutze die Wartezeit, um mir aus Isolationsplatten eine Dampfbox zu bauen. Die durch das Wasser aufgequollenen Rippenenden sind für die meisten Zapflöcher zu breit oder zu dick. Zapflöcher nacharbeiten. Die ersten vier Rippen kommen für 15 Minuten in die Dampfbox.Sie sind richtig weich und lassen sich mit dem Biegewerkzeug problemlos in einen rechten Winkel biegen. Rippen von Hand biegen und in die Zapflöcher stecken. Ernüchterung - eine Rippe nach der anderen splittert und bricht. Ich schaue mir die Leisten genauer an - der Faserverlauf ist nicht wie bestellt parallel, sondern schräg zur Längsrichtung der Leisten. So beginnen sich die Faserlagen beim Biegen sofort voneinander zu lösen und die Rippen brechen dann auch. Ich mache einige Photos und sende sie dem Lieferanten. Seine Leisten entsprechen leider nicht dem, was ich bei ihm bestellt habe. Der Lieferant ruft mich zurück und behauptet, dass das, was ich machen will, überhaupt nicht gehe. Er sagt allerdings auch, dass er vom Biegen von Holz nur wenig versteht ... und auch Ersatz für die gelieferten mangelhaften Leisten werde ich von ihm nicht bekommen. Schade.

Von einem lokalen Schreiner erhalte ich zwei Test-Leisten (Esche), deren Faserverlauf parallel zur Längsrichtung verläuft. Ein erster Versuch - ich dämpfe und biege eine nicht gewässerte kurze Leiste (Rippe Nr. 1), ist vielversprechend. Das Holz splittert nicht. Allerdings bekomme ich nicht den engen Bogen in der Mitte der Leiste, den ich für diese Rippe eigentlich haben möchte. Die restlichen Test-Leisten werden jetzt für mindestens eine Woche gewässert und dann nochmals gedämpft und gebogen. Corey von skinboats.org rät mir, Esche zu verwenden, die Leisten mindestens eine Woche zu wässern und dann zu kochen, statt sie zu dämpfen. Die Ergebnisse seien mit diesem Verfahren wesentlich besser. Mal sehen, ob ich irgendwo ein Rohr auftreiben kann, in dem ich die Rippen kochen kann. Aber bevor ich das mache, will ich noch etwas anderes ausprobieren.

Von einem Schreiner am Ort bekomme ich zwei neue Eschenleisten zum Testen. Die Maserung ist wie gewünscht parallel zur Längsrichtung. Mit einem Draht wird noch einmal die Biegung der Rippen am Boot geformt. Damit zeichne ich den Radius für mein neues Biegewerkzeug. Es hat einen wesentlich grösseren und sanfteren Radius als das im Buch von Cunningham beschriebene Werkzeug. Die neuen Eschenleisten dämpfen, mit dem neuen Werkzeug biegen und dann in die Gunwales einstecken - und siehe da, es funktioniert! Kein Riss, kein Bruch, und die Rippen sind sogar ohne grosse Korrekturen symmetrisch. Auch die Abstufung der Rippen verläuft sehr harmonisch. Auch einige der nicht gebrochenen "alten" Leisten halten jetzt. Der Grossteil davon bricht aber nach wie vor - das schräg zur Längsrichtung gemaserte Holz ist wirklich ungeeignet. Das Ding beginnt nun langsam wirklich, wie ein Boot auszusehen.

Leisten nachkaufen, auf Länge schneiden, Enden hobeln und eine Woche wässern. Noch fehlende Rippen biegen und montieren. Endlich! Alle Rippen sind gebogen und mit den Gunwales verzapft. Als Nächstes hoble ich die Gunwale-Enden für die Aufnahme der Stem-Platten. Dann werden die beiden Stem-Plates für Bug und Heck gefertigt. Die Bandsäge von Peter - er erlaubt mir, sie zu nutzen - ermöglicht es, diese Teile schnell und vor allem winkelrecht zuzusägen. Beide stehen genau senkrecht und sie passen auch ohne weitere Anpassungen genau auf die Gunwales. Die Kielleiste mit einer Gesamtlänge von ca. 4.8 Meter wird aus drei geschäfteten Leisten zusammengesetzt. Ich verbinde die geschäfteten Leisten mit Epoxy. Das ist zwar nicht hunderprozentig stiltreu, hält aber bombenfest und ist wesentlich einfacher anzufertigen als ein traditioneller Leisten-Verbinder nach Inuit-Art.

Anbringen des Kiels. Es erweist sich jetzt, dass die bereits zu Beginn sehr unterschiedlich gebogenen Gunwales wirklich kein absolut gerades Boot ergeben. Ich achte darauf, dass der Kiel möglichst gerade ist, mit den kleinen Abweichungen zur Mitte kann ich leben. Der Kiel wird für die Verschnürung mit den Rippen gebohrt, und alle Kanten werden gerundet. Den Kiel mit den Stem-Plates verstiften und mit den Rippen zusammenbinden. Wie das gemacht werden muss, steht im Buch von Cunningham. Sobald man erst einmal begriffen hat, dass die Zahlen in der Zeichnung zur Verschnürung nicht die Reihenfolge, sondern den Ort angeben, an dem man die Binde-Schnur durchführen muss, geht das ganz leicht.

Beim Peilen über das Boot festgestellt: Der Kiel ist zwar ganz gerade, aber nicht in der Mitte. Gefällt mir nicht. Deshalb alle Bindungen zerschneiden und das Ganze nochmals neu binden. Jetzt ist es o.k.! Die beiden Leisten für die Chines ablängen - die habe ich schon lange zuvor mal geschäftet und zusammengeklebt - und deren Enden auf einer Länge van ca. 1.3 Meter von 20 x 20 mm auslaufend auf 12 x 12 mm hobeln. Ich zeichne dazu nur die zu hobelnde Länge und die Stirnseite der Leisten an. Das gleichmässige Ausdünnen ist mit einem scharfen Hobel eigentlich problemlos. Mit einem Hobel und Schleifpapier werden alle Kanten der Chines gerundet. Die Chines auf den Rippen solange verschieben, bis der mit einer geraden, auf Kiel und Chine respektive Chine und Gunwale aufliegenden Latte ermittelte Abstand zu allen Rippen mindestens 6 mm beträgt. Das verhindert das spätere Ausbeulen des Stoffüberzugs an den Rippen. Chines mit Schraubzwingen festklemmen und die Enden der Chines an die Stem Bretter anpassen. Chines mit den Rippen zusammenbinden. Es kommt dasselbe Binde-Verfahren wie für den Kiel zur Anwendung.

Boot umdrehen und die Vertiefungen für die Abdeckbretter vorne und hinten oben aussägen und ausstemmen. Ein an der Japansäge festgeklemmtes Brett sorgt für eine gleichmässige Tiefe der Sägeschnitte. Dann die beiden Abdeckbretter einfügen. Sie müssen auf der Unterseite gehobelt werden, damit sie genau in die Vertiefungen passen. Nach einigem Überlegen habe ich mich dafür entschieden, sie zu dick und auf beiden Seiten überstehend zuzuschneiden und auch so zu montieren. Nachdem sie mit den Gunwales und den Endbrettern verzapft sind, werden sie mit einer Japansäge, dem kleinen Handhobel und einer Raspel in die richtige Form gebracht. Das Zurechtschneiden der beiden Seiten erweist sich als heikel, geht es doch darum, die Schnürung der beiden Gunwales nicht zu verletzen. Prompt säge ich eine dieser Verschnürungen an, sie lässt sich aber ohne dass sich die damit verbundenen Teile gelöst hätten durch eine neue ersetzen.

Als nächstes fertige ich den Masik an. Ich laminiere ihn aus dünnen, mit der Hilfe von Dampf gebogenen Weichholzbrettchen. Dafür braucht es einmal mehr eine selbst angefertigte Biegelehre. Aber damit habe ich ja mittlerweile einige Übung. Es ist mir trotz langer und intensiver Suche im Wald nicht gelungen, ein passend gebogenes Stück Holz aufzutreiben, um daraus den Masik zu schneiden. Dieses müsste einen nahezu rechten Winkel und einen minimalen Durchmesser von ca. 15 Zentimetern aufweisen. So etwas ist in einem stark bewirtschafteten Wald heute kaum mehr aufzutreiben! Dann eine Schablone für das Einpassen des Masik anfertigen, den Masik zuschneiden, montieren und mit den Gunwales verzapfen.

Angeregt durch Bilder eines Groenland Kajaks, die ich im Internet gefunden habe, vergrössere ich die Fussauflage am Deck Beam Nummer 4, indem ich ein zugesägtes Brett mit Epoxy unten an diese Strebe klebe. Die Verwendung von Kleber an einem solchen Rahmen ist zwar nicht "originalgetreu", liefert aber eine feste und vor allem auch dauerhaft wasserfeste Verbindung.

Nachdem auch die Längsstreben für das Deck vor und hinter der Luke angefertigt und montiert sind, hoble ich die vier Brettchen für die Ablage der Fersen und den Sitzplatz unter der Luke. Unterhalb der Rippen festgeschnürt verhindern sie das Ausbeulen der Bespannung durch die Füsse und den Hintern des Fahrers. Die Originalkayaks haben diese Brettchen nicht, aber deren Fahrer tragen ja auch weiche Fellstiefel ohne harten Absatz und dicke Fellhosen. Damit ist der Druck auf die Bespannung auch viel besser verteilt als mit modernem Schuhwerk und einer dünnen Hose, wie wir sie in unserem viel wärmeren Klima üblicherweise tragen.

Und dann ist es endlich soweit:

Der Rahmen ist fertig und kann mit Tung-Öl angestrichen werden. Obwohl nicht zwingend erforderlich, hilft diese Behandlung doch, das Holz weniger anfällig für Verrottung durch Feuchtigkeit zu machen. Ausserdem reduziert das ins Holz eingedrungene Öl auch das Verkleben der mit Urethan behandelten Haut mit dem Rahmen - ein nicht zu unterschätzender Vorteil, wenn die Haut später einmal ersetzt werden muss.

Während der behandelte Rahmen an der Sonne trocknet - es ist schliesslich nach einem ungewöhnlich langen Winter auch hier jetzt doch endlich Frühling geworden - werden die Leisten für den Luken- und den Süllrand gebogen. Auch das erfordert eine neue Biegeform. Wie es scheint, entwickle ich mich langsam zu einem Spezialisten für aus gebogenem Holz gefertigte Gegenstände! Das Eschenholz dafür ist mit seinen schräg zur Leiste verlaufenden Fasern wieder mal alles andere als ideal, und es reisst dann auch an einigen Stellen. Als Alternative fertige ich einen zweiten Süllrand aus dünnen Esche- und Kirschbaum-Leisten. Lukenrand und Süllrand werden mt Epoxy verklebt. Wegen der schlechten Holzqualität ist mir das im Buch vorgeschlagene Verschnüren dieser beiden Teile dann doch zu riskant.

Der Lukenrand mit Süllrand ist fertig verleimt. Er wird verschliffen,

und die Kanten werden mit einem kleinen Hobel und Schleifpapier

abgerundet. Die unteren Ränder des Süllrands bleiben rechteckig und ohne

Abrundung. Damit hält dann die Spritzdecke besser. Die Löcher zum

Einnähen des Lukenrands bohren und das Ganze mit Teak Oil Sealer

wasserfest machen.

Nach mehrmaligem Durchlesen der Anweisungen für das Bespannen des Rahmens mit der Haut mache ich mich an die Arbeit. Zwei grosse Abdeck-Planen am Boden halten den Überzugsstoff sauber. Mein Sohn haut die Heftklammern rein, während ich die Haut in Längsrichtung ziehe. Alleine ist das kaum zu machen. Dann wird die Haut abwechslungsweise zu den beiden Gunwales hin gezogen und auf diesen festgetackert. Der Tipp, dazu einen Handschuh zu tragen, ist gut. Ich hole mir bei dieser recht anstrengenden Arbeit nur schmerzende Hände, aber wenigstens keine blutende Knöchel. Das Ergebnis ist o.k. Die Anweisungen für das Schneiden des Stoffs und vor allem für das Nähen sind im Buch von Cunningham nur sehr knapp beschrieben. Es fehlen insbesondere Zeichnungen für das Umlegen des Stoffs an den Bootsenden, und es ist auch nicht ersichtlich, wie beim Nähen was genau umgelegt werden muss. Meine Frau zeigt es mir. Als Entwerferin und Herstellerin von Handtaschen (www.taschenformat.ch), weiss sie viel besser als ich, wie man so etwas macht! Danke schön!

Das Ergebnis ist zwar nicht perfekt, aber die Spannung der Haut kann sich sehen und hören lassen: Beim Draufklopfen mit dem Finger klingt sie wie eine Trommel. Genau so muss es sein!

Im Internet kaufe ich mir ein Geweih von einem Rehbock. Cunningham empfiehlt in seinem Buch, die Halter für Gegenstände auf dem Deck aus Horn anzufertigen. Mal sehen, ob ich damit klarkomme.

Am 11. Mai findet in unserer kleinen Stadt der Frühjahrsmarkt statt. Für mich ist das die Gelegenheit, in der Kunstgalerie ARTis im Ort einige meiner Boote auszustellen. Das Beschichten der haut muss noch etwas warten, die Zeit ist zu knapp dafür.

Wegen des in diesem Frühjahr lang andauernden schlechten Wetters - es ist für die Jahresezit viel zu kalt und es regnet nahezu ohne Unterbruch - kann ich das Boot erst einige Wochen später mit Urethan beschichten. Ich wähle dazu den ersten Tag mit etwas Sonne. Ich beschichte den Rumpf mit dem Zweikomponenten-Urethan von skinboats.org. Das korrekte Mischverhältnis und gründliches Vermischen von Harz und Härter sind für ein gutes Gelingen genauso wichtig wie der Auftrag der drei dünnen Schichten mit einem weichen Spachtel. Als ich damit fertig bin, sieht alles recht gut aus. Am nächsten morgen die Ernüchterung: Die beschichtung ist immer noch stark klebrig und vor allem auf der Aussenseite ausserordentlich rauh. Die Innenseite sieht eigentlich recht gut aus. Ich frage mich, was ich falsch gemacht haben könnte, bin aber auch nach gründlichem Nachdenken wirklich ratlos.

Mit einem Messer zerschneide ich schliesslich die Nylon-Haut und ziehe sie vom Rahmen ab. Das teilweise ausgehärtete Urethan reisst etliche Späne aus den Gunwales, den Chines und dem Kiel, und auch die Reinigung des Rahmens von Urethan-Resten ist wirklich mühsam.

Auf meine Anfrage wegen möglicher Ursachen für dieses Problem entschuldigt sich der Lieferant wortreich. Er erklärt mir, dass er eine Rolle von Nylon-Gewebe am Lager hatte, die diese rauhe Oberflächenstruktur erzeugte, und dass er dieses Gewebe aus dem Vertrieb genommen habe. Unglücklicherweise habe ich aber von diesem Stoff bekommen - et voilà. Oder wie die Bootsbauer zu sagen pflegen:"Ship happens!".

Nach einigem Hin und her entschliesse ich mich, von skinboats.org nochmals Gewebe für zwei Boote zu beziehen, dieses mal aber die Qualität 840 Primo. Auf die erneute Lieferung von Urethan verzichte ich. Ich werde die Bootsbeschichtung von Coelan verwenden, und die kann ich bei Swiss Composites bekommen.

Da aber in der Zwischenzeit das bei Kudzu Craft in den USA bestellte Polyestergewebe eingetroffen ist, werde ich das Boot damit beziehen. Der Stoff ist elastischer als ich es nach dem Durchlesen von Jeff Horton's von Kudzu Craft publizierten Angaben gedacht habe. Er lässt sich recht gut längs über den Kiel spannen. Ich klemme ihn an beiden Bootsenden mit einer Schraubzwinge fest. Auch die von Jeff empfohlenen Pinnwand-Nadeln sind sehr nützlich - einmal zum Festhalten der Stoffmitte auf dem Kiel und dann zum fixieren des gespannten Stoffes auf den beiden Gunwales. Das Zusammennähen der beiden Seiten auf dem Deck beginnt - ebenfalls anders als bei Nylon - in der Mitte des Boots und man arbeitet zu den beiden Bootsenden hin. Damit wird vermieden, dass am Schluss in der Mitte überflüssiges Gewebe anfällt, das man dann irgendwie abnähen muss. Den Stoff drücke ich von Hand zusammen und nähe ihn ohne grossen Zug am Faden. Wenn man versucht, die beiden Stoffbahnen mit dem Faden zusammenzuziehen, reisst das bei Polyestergewebe - anders als bei dem wesentlich elastischeren Nylonstoff - grosse Löcher hinein. Zum Nähen verwende ich Polyesterfaden, den ich ebenfalls bei Kudzu Craft gekauft habe. Mit einer dünnen Nähnadel geht das wirklich gut, und die Löcher im Stoff bleiben klein. Entgegen der Empfehlung von Jeff nähe ich auch die gerollten Enden der beiden Stoffbahnen auf das Deck, bevor ich den Süllrand aufnähe. Ich finde das einfacher, als am Schluss unter dem Süllrand herumzufummeln, um einen schönen Abschluss hinzubekommen.

Der Süllrand wird auf das Boot aufgesetzt, genau mittig ausgerichtet und mit einem Spanngurt festgezurrt. Dann wird der Stoff wird in den Süllrand hinaufgezogen, mit Nägeln von innen festgesteckt, abgeschnitten, eingerollt und schliesslich mit künstlicher Sehne mit dem Süllrand vernäht. Drei Videos von Kudzu Craft auf YouTube zeigen den ganzen Vorgang - ich fand diese drei Videos sehr nützlich und informativ (siehe Skinning a Kayak with Polyester Fabric). Die Nähte sind sehr schön geworden, und auch die Endabschlüsse sehen sauber aus. Der Süllrand wird ausgerichtet und mit einem Spanngurt festgezurrt. Jetzt wird der Stoff der Bespannung im Süllrandinneren nach oben gezogen, an der Oberkante des Süllrands mit dem Heisschneider abgeschnitten, eingerollt und danach mit durchgesteckten Nägeln in den vorgebohrten Löchern im Süllrand festgesteckt. Anschliessend werden Süllrand und Stoff mit künstlicher Sehne vernäht.

Die Bespannung beschichte ich mit Coelan Bootsbeschichtung (Ein-Komponenten Urethan). Das Zeugs ist mit nahezu CHF 70.- pro 900ml Dose zwar recht teuer, ist dafür aber völlig problemlos zu verarbeiten. Da diese Beschichtung dauerelastisch bleibt, aber auch UV-Licht filtert, ist sie für Beschichtung von Polyestergewebe ideal. Für die insgesamt drei aufgetragenen Schichten brauche ich drei Dosen davon.

Spitzenbeutel nach Mass anfertigen. Die Anleitung dazu findet sich im Buch von Cunningham. Ich mache die aus je zwei aufeinander gelegten Stücken von einseitig beschichtetem Nylon-Gewebe von www.extremtextil.de, das mit einem Bügeleisen verklebt werden kann. Zusätzlich brauche ich noch PVC Schläuche vom Baumarkt und verschliessbare Aufblas-Ventile von www.seekajak.ch (Float Bag Valve Ventil).

Die verstellbaren Bänder für das Rückenpolster wird mun ebenfalls mit künstlicher Sehne am Süllrand festgenäht.

Dann wird der Kiel noch wird vorne und hinten mit einem Streifen KeelEazy von www.seekajak.ch gegen Durchscheuern geschützt.

Am 29. Juni 2013 ist der Bau abgeschlossen.

Erfahrungen und Erkenntnisse

Die hier aufgeführten Dinge sind für ein gutes Gelingen wichtig. Sie basieren auf meinen Erfahrungen beim Bau des Groenland Kayaks.

Deck-Beam Nr. 7

Der Deckverbinder Nr. 7 liegt hinten im Cockpit. Seine genaue Position wird mit dem Storypole (siehe Buch von Cunningham) bestimmt. Wenn die Empfehlungen im Buch befolgt werden, berührt das Rückgrat des Fahrers diesen geraden Deckverbinder in der Mitte des Boots. Das ist sehr unkomfortabel und auf längere Zeit auch schmerzhaft. Ich empfehle, diesen Deckverbinder ca. 6cm weiter hinten einzusetzen, als es gemäss Storypole der Fall sein sollte. Damit bekommt man die Möglichkeit, einen normalen, verstellbaren Rückengurt mit dem Süllrand zu vernähen. Deer kann dann so eingestellt werden, dass der Rücken nicht mit dem Deckverbinder in Berührung kommt.

Als zusätzlicher Nutzen wird damit der Süllrand hinten weiter nach hinten versetzt, was das nach Hintenlehnen auf das flache Deck und damit auch das Rollen des Boots mit der eleganten Groenland-Technik erheblich erleichtert.

Rippen

Holz kaufen

Die Rippen bestehen aus Esche-Leisten. Diese müssen eine feine Maserung haben, die parallel zur Längsrichtung der Leiste verläuft. Rippen mit einem schrägen Faserverlauf spliitern an der Aussenseite und brechen auch sehr schnell. Ideal, aber nicht zwingend erforderlich ist Holz, dessen Jahresringe im rechten Winkel zur Biegefläche stehen. Den parallelen Faserverlauf muss man aber unbedingt beim Holzkauf verlangen und das Gelieferte vor dem Zuschneiden der Rippen nochmals überprüfen!

Dünnere Rippen verwenden

Die Erfahrung hat gezeigt, dass die Dicke der Rippen, wie Cunningham sie in seinem Buch angibt, mit 9 / 7.5 mm etwas reichlich ist und beim Biegen von nicht absolut erstklassigem Holz Probleme verursachen kann. Ich empfehle, mit dünneren Rippen zu arbeiten (Zapflöcher 6.5mm breit,

Rippen-Mittelteil 7.5mm und Rippenenden 6 mm dick oder eine durchgängige Dicke von 6mm). Das Biegen von

dünneren Rippen geht wesentlich leichter, und die halten auch mit 6mm

Dicke bombenfest.

Bei der Verwendung von durchgängig gleich dicken Rippen erspart man sich das aufwendige Dünnerhobeln der Enden. Allerdings muss dann beim Biegen vermehrt darauf geachtet werden, dass die Biegung der Rippen stimmt (unten eher flach, im Übergang seitlich stärker gebogen). Aber mit etwas Übung bekommt man das hin.

Leisten wässern

Das Holz muss vor dem Erhitzen in einer Dampfbox und dem anschliessenden Biegen mindestens eine Woche in Wasser eingelegt werden. Nur dann ist es durchgehend feucht genug.

Rippen biegen

Gebogen wird mit einem Werkzeug mit einem aussen liegenden Gurt, das reduziert die Gefahr des Reissens und Splitterns auf der Aussenseite.

Beachten

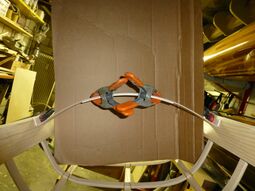

Das von Cunningham beschriebene Biegewerkzeug hat einen Radius von nur 3" / ca. 7.5 cm. Nach meiner Erfahrung ist dieser Radius zu klein. Ich habe mir anhand eines gebogenen Drahtes in Rippenform mein eigenes Werkzeug gemacht (siehe Bilder-Galerie). Mit dem sind dann nahezu alle Rippen beim Biegen heil geblieben.

Zapflöcher für Rippen

Die Zapflöcher gemäss Cunninghams Buch sind nach meiner Meinung mit 8mm zu breit (siehe oben - dünnere Rippen verwenden).

Durch das Wässern der Rippen vor dem Biegen quillt das Holz auf. Es kann sein, dass die

Rippenenden dann nicht mehr in die Zapflöcher passen. Die Zapflöcher vor

dem Dampfen und Einsetzen der Rippen so nacharbeiten, dass auch nasse, gequollene Rippenenden

problemlos eingesetzt werden können.

Holz biegen

Ich habe mit einem aus Dämmplatten und einem Teekocher selbst gebauten Dampfkanal sehr gute Erfahrungen gemacht. Für das Biegen des Süllrandes braucht man allerdings ein mit knapp 2 Metern Länge doch recht langes Rohr. Aber Dämmplatten sind billig, das ist also sicher kein Problem. Die Platten habe ich mit aufschäumendem Polyurethankleber verklebt. Damit sind die Nähte auch wirklich dicht. Mit einigen einfach durch beide Seitenwände der Dampfbox gesteckten steifen Drahtstücken lässt sich das Holz so in der Box positionieren, dass es rundum gut mit Dampf umspült wird. Die "Kochzeit" pro Zoll Materialstärke beträgt ca. 1 Stunde. Für eine Rippe mit 6mm Stärke sind also 10-12 Minuten o.k.

Corey Freedman von www.skinboats.org empfiehlt, das Holz nicht zu dämpfen, sondern zu kochen. Dieses Verfahren sei um einiges besser als die Behandlung mit Dampf. Als Mittel zum Kochen verwendet er eine an beiden Enden mit einem eingelöteten Deckel geschlossene alte Dachrinne. Das Wasser darin wird mit mehreren Campingkochern erwärmt. Damit nicht zuviel Wärem verloren geht, sollte man die Rinne beidseitig mit feuerfesten Dämmplatten (z.Bsp.aus Steinwolle) gegen Zugluft schützen und sie beim Kochen mit einem Brett oder einer Dämmplatte abdecken.

Ich habe das noch nicht ausprobiert, kann also dazu nichts sagen. Auch ist mir die korrekte "Kochzeit" pro Zoll Materialstärke Holz nicht bekannt.

Aber nun geh hin und baue Dir Dein eigenes Boot

Es macht wirklich Freude!

Weiterführende Informationen

|

Website |

Herausgeber / Inhalt |

|---|---|

|

Paul Luginbühl |

|

|

Corey Freedman - WebSite in Englisch Bootsbauschule, Shop, Galerie, Blog, Veranstaltungskalender, Anleitungen Shop: |

|

|

S. Jeff Horton - WebSite in Englisch |

|

|

Odermatt AG, Ennetbürgen, Schweiz |

|

|

Suter Kunststoffe AG, Fraubrunnen, Schweiz |