Ruderboot mit verschiebbarem Ausleger - Biber Vajra

Holzboot - Zeder, Kiefer, Eiche

Hersteller: Ruedi Anneler, www.biber-boote.ch, Büren an der Aare, Schweiz

Ergebnis

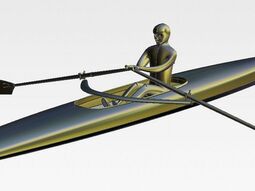

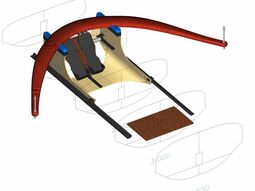

Das Ruderboot Biber Vajra ist ein leichtes, schlankes und schnelles Boot mit einem festen Sitz und einem in Längsrichtung verschiebbaren Wagen mit einem Flügelausleger.

Seine Form wurde vom Bootbauarchitekten Jürgen Sass aus Schweden exklusiv für Biber Boote Schweiz entwickelt und gezeichnet.

Länge 600 cm, Breite 79 cm, Höhe Bug 342 mm, Mittschiffs 393 mm, Heck 205 mm

Tiefgang bei Design-Gewicht 9 cm, Länge der Wasserlinie 597cm, maximale Breite der Wasserlinie 62 cm

Eigengewicht ca. 40 kg, Gesamtgewicht (Boot und Fahrer) bis zu 160 kg

- Ergebnis

- Motivation

- Voraussetzungen

- Beschaffung

- Design, Bauplan, Bauanleitung

- Material

- Design

- Plan

- Planungsprozess

- Bau

- Galerie

- Bau der Form

- Bau des Decks

- Bau des Sliding Riggers

- Fertigung der Kniewände und der Schott-Rahmen

- Fertigstellung des Decks

- Bau des Bodens

- Einbau der Kniewände und der Schott-Rahmen

- Anfertigen der Plattformen für die Wagenführungen und den Sitz

- Zusammenfügen von Boden und Deck

- Bau und Einbau der Schottwände

- Fertigstellung der Plattformen für die Wagenführungen und den Sitz

- Fertigstellung des Innenraums

- Laufwagen für den Ausleger anfertigen

- Flügelausleger anfertigen

- Erfahrungen und Erkenntnisse

- Ergebnis

- Eigenentwicklung ja oder nein?

- Weiterführende Informationen

Motivation

Nach der eher ernüchternden Erfahrung beim Bau eines Cambridge Racer von Colin Angus - der fertige Rumpf war an einigen Stellen leicht wellig und strakte nicht richtig und ich habe ihn schliesslich weggeworfen - keimte die idee, ein eigenes Ruderboot zu entwerfen. Das Boot sollte schlank und schnell, aber auch von einem Nicht-Rennfahrer einfach zu fahren und auch bei Wellengang einigermassen kippstabil sein. Nach der sehr berechtigten Kritik meiner ersten Entwürfe durch Jürgen Sass, an den ich sie zur Prüfung gesandt hatte, bat ich ihn, mir ein gutes Boot zu zeichnen. Jürgen ist bekannt für seine Studien und seine Versuche mit real gebauten Booten mit extrem effzienten Unterschiffen für Ruder- und Motorboote. Ich bin ihm sehr dankbar für seine freundliche Hilfe und für das wirklich elegante und schöne Boot, das er für mich entworfen hat.

Und nun sind wir beide gespannt darauf, wie sich das real gebaute Boot verhalten wird.

Voraussetzungen

Der Bau ist anspruchsvoll und setzt Einiges an Erfahrung voraus. Das Boot ist nicht billig, und es ist auch nichts für einen Anfänger.

Man kann dieses Boot im Freien bauen. Im Winter oder bei schlechtem Wetter ist aber ein geschützter Platz mit einer Länge von ca. 8 Metern und einer Breite von ca. 3 Metern von Vorteil.

Was man zum erfolgreichen Bau unbedingt haben sollte

- Einfallsreichtum

- Ausdauer

- Hartnäckigkeit

- Zwei nicht ganz unbegabte Hände

- Geduld

- Die Bereitschaft, Missratenes wegzuwerfen, die Fehlerursache zu finden und es nochmals neu und (hoffentlich dieses Mal) besser zu machen

Beschaffung

Design, Bauplan, Bauanleitung

Diesen Bootstyp und dieses Boot gibt es zu Baubeginn noch nirgends - es ist eine vollständige Eigenentwicklung.

Somit gibt es dafür auch weder ein Design noch einen Bauplan oder eine Baubeschreibung. Das alles werde ich - mit Ausnahme des Designs - selber machen.

Material

Sperrholz

Für den Einbau von Sitz und Riggerwagen im Boot verwende ich Boostbausperrholz aus Okoume.

Flügelausleger und Rollwagen sind Holzstrukturen aus Leisten, die mit Flugzeugsperrholz aus Birke beplankt sind. Beides liefert die Firma Küchler in Schlieren, Schweiz..

Leisten

Die Kiefer-Leisten habe ich selbst zugeschnitten

Die Zeder-Leisten (850 Meter, rechteckig 6,4 x 20 mm) habe ich bei der Firma Odermatt in der Schweiz bezogen

Die Schmalseiten der Zederleisten (Cove and Bead) habe ich mit einem Frästisch mit Fräsenlift der Firma Sauter aus Deutschland selber gefräst.

Die Esche-Leisten für den Cockpitrand beziehe ich von der Firma Bendywood (Anbieter von komprimiertem, ohne Dampf biegbarem Holz) in Italien.

Glasgewebe und Epoxy

Lieferant Swiss-Composite, Fraubrunnen, Schweiz

Lamello

Zum Verleimen der U-Stücke für die Helling wurde Lamello aus dem Baumarkt verwendet

Beschläge

xxx

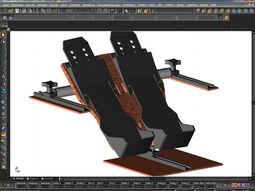

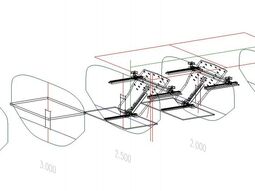

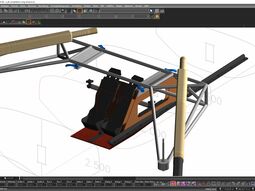

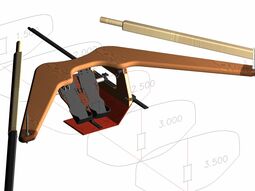

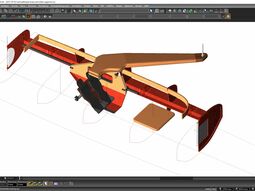

Sliding Rigger

Die Bauteile Stemmbrett, Einstellschienen für das Stemmbrett, Fusshalter, Oarlock-Pins und Oarlocks bekommt man im Rudersport-Fachhandel (z.B. Stämpfli Racing Boats in Wollishofen bei Zürich, bei der Firma BRTECHNIK von Beat Rinderknecht in Zürich oder bei EUROW in Holland), die Gleitschienen und die Gleiter sind Produkte der Firma IGUS Schweiz (Baureihe drylin W-16), der Wagenkörper und der Flügelausleger sind Eigen-Konstruktionen und Eigen-Bauten. Das Design des Wagens und des Auslegers musste viele Male und immer wieder aufgrund von

technischen Problemen und von ästhetischen Überlegungen überarbeitet werden. Mehr dazu ist im Abschnitt Bau des Sliding Riggers zu finden.

Achten Sie unbedingt auf Qualität !

In Anbetracht des beträchtlichen Arbeitsaufwandes für den Bau eines jeden Boots lohnt es sich NIE, billige/schlechte Ware zu kaufen! Wenn Ihre Arbeitszeit nichts wert ist und wenn Sie lange genug suchen, werden Sie immer jemanden finden, der Ihnen das Benötigte billiger anbietet. Dann werden auch Sie ein Opfer solcher Leute und der minderwertigen Qualität ihrer Produkte.

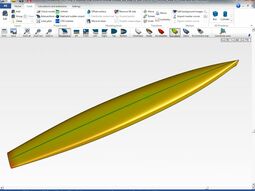

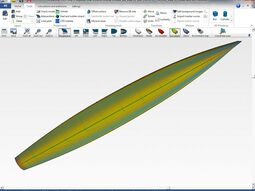

Design

Beginn April 2016, Fertigstellung Juni 2016, Arbeitsaufwand ca. 3 Wochen

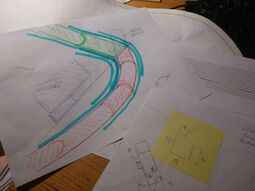

Nach dem Festlegen der gewünschten Eigenschaften durch mich lieferte Jürgen Sass einen ersten Entwurf in der Form einer Delftship Datei. Dieser wurde nach und nach verfeinert, wobei auch meine recht umfangreichen Abklärungen, Berechnungen und Planzeichnungen für den "Arbeitsplatz" des Ruderers mit einflossen. Ich habe dafür viel überlegt und gezeichnet und nicht zuletzt auch die renommierte Rennbootwerft Stämpfli in Zürich Wollishofen besucht. Ich durfte dort ein einbaufertiges Sliding-Rigger System testen, ausmessen und auch fotografieren. Von sehr grossem Nutzen für meine Arbeit waren aber vor allem die Anregungen, Ideen und Ratschläge der Firmeninhaber Nicole und Daniel Zlinsky und des ebenfalls anwesenden ehemaligen merhfachen Olympiateilnehmers und Spitzenruderers Melchior Bürgin. Ganz herzlichen Dank für eure Freundlichkeit und eure Bereitschaft, mich auf mögliche Fehler bei meinen Überlegungen hinzuweisen und mir damit bei meinem Projekt zu helfen!

Das Studium von und die Korrespondenz mit verschiedenen Herstellern einbaufertiger Sliding Rigger Systeme bestärkte mich aber letztendlich doch im Entschluss, eine genau in das neuen Boot passende Eigenkonstruktion zu entwerfen und anzufertigen.

Jürgen Sass überarbeitete anschliessend sein Design des Decks und des Flügelauslegers. Als abschliessendes Resultat lieferte er mir eine neue Delftship Datei.

Die von diesem Programm am Schluss des Design Prozesses für das Boot errechneten Werte sehen viel versprechend aus.

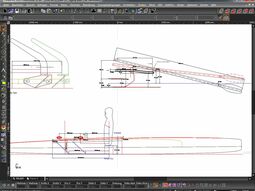

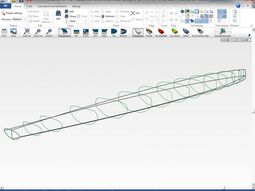

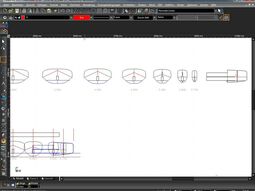

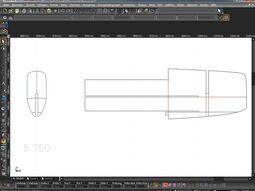

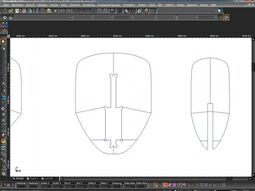

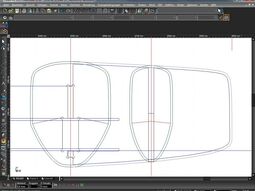

Als Nächstes habe ich in Delftship die Positionen und die Formen für die Spanten gezeichnet und sie als DXF Datei für die Weiterverarbeitung in turboCAD exportiert. Das Delftship Forum und nicht zuletzt auch die freundliche und nützliche Unterstützung der Programmierer von Delftship haben mir dabei geholfen, schliesslich genau die Datei-Inhalte zu erzeugen, die ich für die Weiterbearbeitung in turboCAD brauchte und haben wollte.

Plan

Beginn

Skulls: Februar 2015

Boot: April 2016 (erste Entwurfszeichnungen)

Fertigstellung

Plan Skulls 1 (Angus, Douglasie): April 2015, Plan Bauform (Helling) Rumpf und Deck: September 2016, Plan Testeinrichtung für Sitzanordnung und Flügelausleger: Oktober 2016, Plan Cockpitrand: März 2017,

Plan Innenausbau 1 (Bulkheads, Knie und Längsträger): August 2017, Plan Rollwagen 1 inkl. Längsführungen (IGUS): Mai 2018, Plan Flügelausleger: Mai 2018,

Plan Rollwagen 2 und Innenausbau 2: September 2018, Plan Skulls 2 (Eigenkonstruktion, Fichte, Esche, Wabenplatte): Dezember 2018

Arbeitsaufwand

ca. 1'450 Stunden

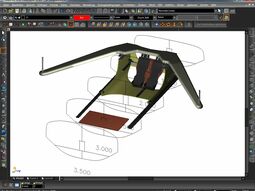

Planungsprozess

Baugerüst (Helling)

Ich will - angelehnt an die Idee von Nick Schade - Rumpf und Deck auf einer einzigen Helling bauen. Das gewährleistet das genaue Zusammenpassen dieser beiden Teile. Nick verwendet dazu ein zentrales, rechteckiges Aluminium Rohr, auf das die einzelnen Mallen aufgesteckt werden. Zwischen die Mallen auf das Rohr gesteckte U-förmige Abstandhalter definieren deren Längspositionen. Die Mallen und die dazwischen sitzenden Abstandhalter werden mittels einer am Bug durchgesteckten Schraube und zwei Spannschrauben an einer der Heck-Mallen so zusammengepresst, dass sie fest auf dem Alurohr sitzen.

Diese Helling mit dem Zentralrohr ruht auf sechs Stützen, die auf einer zweiten Helling festgeschraubt sind. Sie kann darauf um ihre Längsachse gedreht werden. Das ermöglicht ja nach Lage das Arbeiten am Boden oder am Deck.

Um den Planungsprozess anschaulicher zu machen, habe ich kurz nach Beginn der Planungsarbeiten erst einmal ein Modell der zu bauenden Helling im Massstab 1:5 gebaut.

Verschiedene Inkompatibilitäten zwischen dem von mir verwendeten CAD Programm turboCAD und der auf der CNC Fräse bei der Schreinerei Hurni und Sohn, Ferenbalm verwendeten Software bereiteten etliches Kopfzerbrechen. Aber auch die konnten nach verschiedenen Abklärungen mit den Programmierern des für das Design verwendeten Programms Delftship und vor allem auch dank der grosszügigen Unterstützung durch den CNC Mann bei Hurni, Herrn Markus Widmer, scjhliesslich gelöst werden.

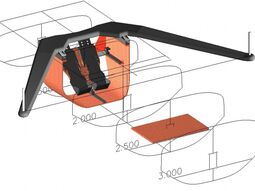

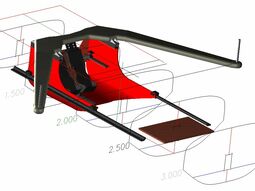

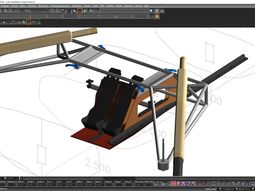

Sliding Rigger

Gleichzeitig mit dem Bauen des Decks entwickle ich den Plan für den kompletten Sliding Rigger. Er soll leicht, einfach zu bauen, problemlos zu warten und unkompliziert ins Boot ein- und auszubauen sein. Er nimmt horizontale und vertikale Kräfte auf, er muss leicht gleiten und er muss zudem schmutzunempfindlich sein. Der Flügel-Ausleger soll für den Transport ohne Werkzeug schnell montier- und abnehmbar sein. Und nicht zuletzt sollte das Ganze auch bezahlbar sein. Obwohl viele der heute im Markt angebotenen Sliding Rigger Systeme auch in Boote eingebaut werden können, sind sie doch primär für den Aufbau auf Surfbretter und Stand Up Paddleboards konzipiert, und keines davon entspricht genau dem, was ich haben möchte.

Als Basis und Input für die Erstellung der Pläne verwende ich Abmessungen und Daten, die ich aus verschiedenen Quellen habe. Allen hier aufgeführten Firmen und Personen danke ich für Ihre

Freundlichkeit, ihr Entgegenkommen und ihre Bereitschaft, ihr Wissen mit

mir zu teilen. Ohne ihre selbstlose Hilfe wäre es mir nie möglich

gewesen, meinen Slidig Rigger zu entwickeln.

Design von Jürgen Sass, eigene Schnittzeichnungen zur Ermittlung der Sitzhöhe und der Lage der Dollenstifte und den sich bewegenden Skulls und Asukünfte von Stämpfli Racing Boats in Wollishofen, Angaben zu den Kräften am Dollenpin von Dr. Valery Kleshnev von Biorow, diverse Stemmbrett-Bauteile von Schröder und Empacher, Dollen von Concept 2, Unterlagen zu Faserwerkstoffen von Swiss Composite, Muster und CAD Zeichnungen vonIGUS für Gleitschienen und Gleitstücke aus der Produktreihe drylin W-16 und nicht zuletzt auch eine eigens dafür gebaute Box mit Rollsitz und die damit gemachten Videos zur Ermittlung des Verschiebebereichs im Boot und der korrekten Position von Sitz und Dollenstiften.

Für die rollenlosen Gleitlager habe ich mich wegen ihrer vielen Vorteile gegenüber einer rollenbasierten Längsführung entschieden: Die Produkte von IGUS sind leicht, schmutzunempfindlich, schmierstoff- und wartungsfrei. Das System besteht aus nur drei Teilen (Schiene, Gleitstück und Kunststofflager im Gleitstück). Ihr Loselager-Spiel ist einstellbar: zudem sind sie sehr preisgünstig. Sie schlagen damit alle rollenbasierten Längsführungen um Längen (zu viele Teile, zu schwer, zu teuer, schmutzempfindlich und zu hoher Wartungsaufwand).

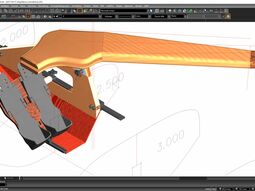

Die Planung des Flügelauslegers erweist sich als Knacknuss: Er ist in allen drei Dimensionen gebogen, und er läuft zu den Enden hin aus. Die Erstellung der 2D Zeichnungen für die zum Bau benötigten Spanten erwaeist sich als schwierig und aufwendig. Gut, um viel mehr über mein turboCAD und seine Grenzen zu lernen.

Erfahrungen

Beim Test des Boots stellt sich recht bald heraus, dass der Sliding Rigger mit den Gleitlagerschienen von IGUS zum Klemmen neigt. In einem Boot is es nahezu unmöglich, die Führungsschienen absolut parallel und Pplan einzubauen. Geringste Abweichungen davon führen zum Verklemmen der Längslager. Auch die ganz genau Ausrichtung der Gleitlager mittels Aluwinkel und ein vollständiger Neubau des Riggerwagens lösen das Problem nicht. Genaues Nachmessen ergibt zudem, dass die Führungsschienen nicht absolut gerade sind. Auch der Beizug eines Experten von IGUS kann das Problem nicht lösen.

Ich entschliesse mich deshalb, das Ganze vollständig neu mit Ovalrohren und Führungsrollen zu zeichnen und zu bauen.

Die Blätter der aus Douglasie gefertigten Ruder sind zu schwer. Die Aushebekraft an den Rudergriffen liegt bei (viel zu hohen) 2 kg. Ich fertige deshalb Pläne für leichte Holzruder mit Blättern aus Komposit mit einem Aramid-Waben Kern.

Bau

Baubeginn

Skulls: April 2015

Boot: Juni 2016

Fertigstellung

Januar 2020 - Abschlusstests auf dem Wasser mit dem den ursprünglichen Erwartungen entsprechenden und einwandfrei funktionierenden Boot.

Teilfertigstellungen

Skulls 1

(Douglasie) Juni 2015, Bauform 13. Oktober 2016, Deck-Beplankung 19. November 2016, Testeinrichtung Ausleger- und Sitzanordnung Mitte April 2017, Cockpitrand Mitte Mai 2017, Rumpfbeplankung Mitte August 2017, Innenausbau Ende Dezember 2017, Rollwagen 1 Mitte August 2018, Flügelausleger Mitte August 2018, Innenausbau 2 Mitte Mai 2019, Rollwagen 2 Mitte Juli 2019, Skulls 2 (Fichte, Esche, Wabenplatte) Ende Februar 2019, Einbau Klicksystem Clicko+ für Schuhbefestigung am Stemmbrett Dezember 2019

Bauaufwand (reiner Bauaufwand ohne Planungsaufwand)

Mit allen während des Baus und beim Testen auf dem Wasser aufgetretenen Problemen und Unzulänglichkeiten und den dadurch erforderlichen Neuanfertigungen um die 600 Stunden

Kosten

Fremdkosten für die Anfertigung von Teilen ca. CHF 2'500.-, Einkauf Material inkl. Bauhelling und Hilfsrahmen um die CHF 6'500.-

Galerie

Die Galerie kann mehrere Seiten umfassen. Die Links zum Blättern befinden sich am Ende der hier gezeigten Bilder.

Bau der Form

Die CNC gefrästen Teile passen. Sie erfordern keine Nacharbeit. Sie werden auf das zentrale Alurohr gesteckt. Die U-förmigen Abstandhalter zwischen den Mallen werden angefertigt und eingebaut. Am Bug hält eine durch die Form und das zentrale Alurohr durchgesteckte Schraube die miteinander verleimten Formen für den Bug. Am Heck werden alle Mallen und die zwischen ihnen liegenden Abstandhalter mittels einer einfachen Spannvorrichtung aus geschweissten Gewindestangen nach vorne geschoben und damit zusammengepresst. Hält einwandfrei.

Die in Längsrichtung auf der Seite des Rumpfs verlaufende scharfe

Kante ist ein wichtiger Bestandteil dieses Designs. Diese bietet sich

als Trennlinie zwischen Rumpf und Deck an. Die werden nach dem Entfernen

der Helling aufeinandergelegt und verleimt. Ich will Deck und

Unterseite des Boots auf derselben Helling bauen. Nur

so kann gewährleistet werden, dass sie am Schluss genau

aufeinanderpassen und problemlos miteinander verbunden werden können.

Die ideale Stossfläche hat eine gleichbleibende Breite über die gesamte

Bootslänge. Das bedeutet, dass sie an allen Mallen mit der

Winkelhalbierenden mit einem Winkel von um die 27 Grad zwischen Boden und Deck fluchten muss.

Das Finden eines einfachen Verfahrens für den Bau dieser Kante

bereitet mir erhebliches Kopfzerbrechen. Ich zeichne, prüfe und verwerfe

verschiedene Lösungsansätze mit und ohne eingelegte Leiste. Wenn die

mit dem Deck verleimt ist, dann kann ich das fertige Deck nicht mehr von

der Form abheben. Verleime ich sie mit dem Boden, dann ist eine über

die ganze Länge gleichbleibend grosse Stossfläche an der Oberkante des

Bodens nur sehr schwer sauber hinzubekommen. Da die Kante horizontal nur

ganz wenig gebogen ist, entscheide ich mich schliesslich dafür,

zwischen die Mallen Brettchen einzubauen, die seitlich etwas über diese

vorstehen und die genau mit den jeweiligen Winkelhalbierenden an den

Mallen fluchten. Damit habe ich eine Anschlagkante mit dem richtigen

Winkel für die Unterkante des als Erstes zu bauenden Decks. Die

Halterungen für diese Brettchen werden so mit den Mallen verschraubt,

dass sich diese nach der Fertigstellung des Decks leicht entfernen

lassen. Beim Überprüfen des Straks stelle ich fest, dass die Brettchen

zwischen den Mallen nicht sauber straken. So geht es also nicht. Ich

entferne sie wieder. Das Fräsen einer Leiste mit einem der

Winkelhalbierenden an den Mallen entsprechenden Winkel ist die Lösung.

Die Leiste wird mit eigens angefertigen, mit den Mallen passgenau

verschraubten Sperrholzplättchen an der Form befestigt. Das funktioniert, der Strak für die Kante zwischen Deck und Rumpf ist jetzt o.k.

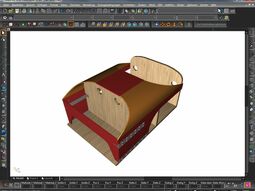

Bau des Decks

Nach einigem Herumprobieren und dem Zeichnen verschiedener Varianten mit CAD entschliesse ich mich, die Leisten so zu verlegen, dass sie bestmöglich der geschwungenen Linie der Deckkante in Längsrichtung folgen. Das betont die langgestreckte elegant geschwungene Form des Boots. Ich beginne mit einer Leiste, die an allen Mallen oben um die drei Zentimeter vom Aussenrand nach innen versetzt ist. Diese Leiste hat auf beiden Seite eine halbrunde Vertiefung. Auch in die Decksmitte kommt eine Leiste, die auf beiden Seiten eine halbrunde Vertiefung aufweist. Das ermöglicht den einfachen Anschluss aller weiteren Leisten.

Die Beplankung selbst ist eine reine Fleissarbeit. Etwas kritisch sind das saubere Zusammenführen der Leisten an Bug und Heck und die genau zu hobelnden Anschlüsse der Leisten in der Decksmitte und an der Unterkante des Decks. Beide Seiten sollten genau symmetrisch sein. Ausserdem muss die Decksleiste ganz genau in der Mitte und absolut gerade sein. Da ich auch ohne Heftklammern arbeite. ist der Aufwand dafür beträchtlich. Pro Leiste brauche ich im Durchschnitt zirka eine Stunde - und das Deck besteht aus sechzig Leisten ...

Bevor ich die Lukenöffnung ins Deck schneide, muss ich wissen, wie sie aussehen soll, wohin sie genau kommt und wie gross sie sein muss. Das erweist sich schliesslich als viel arbeitsaufwendiger als zuerst angenommen. Um sicher zu sein, lege ich das Deck erst Mal zur Seite und entwickle den Sliding Rigger. Dann baue ich mir einen Prototyp davon (siehe nächster Abschnitt). Dieser liefert wichtige Erkenntnisse und er erlaubt es mir schliesslich auch, mit einiger Gewissheit zur Säge zu greifen und ein passendes grosses Loch ins Deck zu schneiden.

Ich habe mich dazu entschlossen, für den Bau des Cockpitrandes ein spezielles Holz auf seine Verwendbarkeit zu testen. Die Firma Bendywood im Tirol fertigt in der Längsrichtung komprimierte Hölzer, die ohne Dampf und von Hand gebogen werden können. Obwohl solche Produkte vorwiegend in der Architektur verwendet werden, zum Beispiel für die Anfertigung von Handläufen an Wendeltreppen, denke ich, dass solches Holz auch im Bootsbau recht nützlich sein könnte. Bendywood liefert mir grosszügigerweise kostenlos zehn Leisten 50x5x1500 mm zum Testen. Die Leisten lassen sich leicht von Hand und in erstaunlich kleinen Radien biegen. Da der Cockpitrand zehn Millimeter stark und formstabil sein soll, laminiere ich dafür zwei Leisten zusammen.

Ich baue eine Biegeform und verzichte darauf, die Leisten direkt im Deckausschnitt zu biegen. Mit einer stabilen Form ist es viel einfacher als am fertigen Deck, die Leisten genau in die gewünschte Form zu bringen und mit Epoxy miteinander zu verleimen. Dieses Laminat wird in das Deck eingebaut und ebenfalls mit Epoxy mit diesem verklebt. Nach dem Aushärten der verklebung wird der Rand oben und unten mit einer Japansäge, einem Proxxon Multitool, einem klenen Handhobel und einer Japanraspel in die gewünschte Form gebracht. Eine kleine Hohlkehle aus Epoxy/Holzschliff (wegen der gewünschten dunklen Farbe verwende ich dafür Teak) bildet aussen einen sauberen Übergang vom Deck zum Cockpitrand. Die Oberkante des Cockpitrands wird abgerundet und mit einer Beschichtung mit epoxygetränktem Glasgewebe verstärkt. Damit ist die Aussenseite des Decks nun endlich fertig.

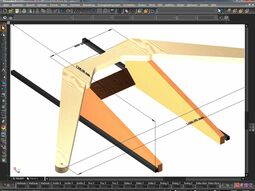

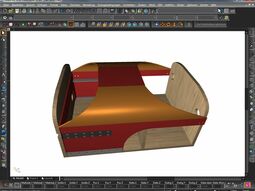

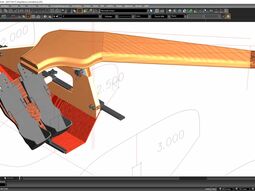

Bau des Sliding Riggers

Auch die Konstruktion und der Bau des Sliding Riggers erweisen sich als viel aufwendiger als erwartet. Die im vergangenen Winter mit sehr viel Arbeit erworbenen Kenntnisse zum dreidimensionale Zeichnen mit turboCAD erweisen sich nun als unabdingbar und äusserst nützlich.

Nach vielen Ideenskizzen und Überlegungen zur Linearführung des Wagens für den Ausleger habe ich mich schliesslich gegen die Verwendung von Rollen entschieden. Da dessen Längsführung sowohl horizontale als auch vertikale Kräfte aufnehmen muss, sind dafür pro Wagenseite mindestens drei auf einem Rohr laufende Rollen erforderlich. Da die Führungsrohre für die Rollen nicht federn dürfen, müssen sie einen recht grossen Durchmesser und eine ordentliche Wandstärke haben. Aber so werden sie recht schwer. Ausserdem müssen die darauf rollenden Rollen müssen spielfrei einstellbar sein. Das erfordert die Befestigung von mindestens einer Rolle mit einem einstellbaren Exzenter. Und die Rollen müsste ich erst noch anfertigen lassen - sie sind in den erforderlichen Abmessungen nirgends zu bekommen. Eine solche Lösung scheint mir zu schwer, zu kompliziert und zu teuer.

Nach etlichem Suchen habe ich aber eine wirklich gute Alternative gefunden:

Die Drylin Linearführungen von Igus. Die sind einfach aufgebaut, laufen schmierstoff- und einwandfrei auch in schmutzbelasteten Umgebungen, und sie sind erst noch kostengünstig.

Ich konstruiere und baue mir einen damit ausgerüsteten Wagen für den Ausleger. In eine Testbox eigebaut und mit einem provisorischen Ausleger versehen kann ich nun testen und nachmessen, ob die im Vorfeld ermittelten Werte für Verfahrweg, Beinfreiheit, Bewegungsfreiheit der Skull-Enden und alle Winkel und Höhen korrekt sind.

Zudem bekomme ich damit die wichtigste Information von allen: Funktioniert das überhaupt? Läuft der Wagen leicht genug und läuft er auch klemmfrei bei nicht genau linear einwirkenden Belastungen?

Grosse Erleichterung: Ja, es funktioniert! Auch bei heftigem Zerren in unterschiedlichen Richtungen läuft der Wagen leicht, er ist sehr stabil, und er klemmt auch nie.

Nicht einfacher gestaltet sich dann die Konstruktion des Auslegers.

Etliche der Abmessungen sind gegeben: Die Höhe des Decks, die Höhe der Wasserlinie, der Abstand der Dollenstifte voneinander (160 cm) und zur hinteren Kante des Auslegers (59 cm) und deren Höhe. Deren Unterkante muss gemäss meinen Schnittzeichnungen ungefähr gleich hoch liegen wie die Unterkante des Auslegers. Nur so kann ich die gewünschte niedrige Sitzhöhe hinbekommen und eine korrekte Position der Skulls beim Ausholen und beim Vortrieb erreichen. Der Ausleger muss aber auch ausreichend steif sein. Er überträgt die horizontal an den Dollenstiften angreifenden Kräfte - die betragen um die 90 kg beim Durchzug der Skulls - und auch die vertikal beim Ausheben der Skulls angreifenden Gewichtskräfte auf den Rollwagen.

Den zu Beginn gezeichneten gebogenen Flügelausleger habe ich da

bereits verworfen, da der Bau einer Form für den Bau eines Prototypen viel zu

aufwendig geworden wäre. Er wird durch ein Gitterwerk aus Rohren ersetzt, dessen Enden in einer Ebene mit den Rohren in der Boostmitte liegen. Für den Bau bietet sich Aluminium, Carbon oder auch Bambus an. Für den Test baue ich einen provisorischen Ausleger aus runden Holzstäben. Damit finde ich heraus, dass sowohl die Bauhöhe des Auslegers - er benötigt Versteifungen, die das Durchbiegen nach aussen und nach unten verhindern - als auch die für die Befestigung des Auslegers auf dem Rollwagen vorgesehenen Schnellspanner ein Problem sind. Bei einer Sitzhöhe von 19 cm über der Null-Linie kommen die Griff-Enden der Skulls beim Zurückrollen des Wagens in die Catch-Position so tief und so weit nach vorne zu liegen, dass für die Hände nicht mehr genügend Platz übrig bleibt. Also geht es einmal mehr zurück ans Zeichenbrett.

Die am Ausleger benötigten Versteifungen verlege ich jetzt nach unten. Das ist ebenfalls kritisch, da sie weder das Wasser noch den Rumpf berühren sollen. Auch die Schnellspanner verlege ich nach unten. Ich baue mir ein Modell des Auslegers, damit ich am Bootsmodell im Massstab 1:5 prüfen kann, ob das überhaupt funktioniert und wie es aussieht. Es ist machbar. Aber auf die Anregung von Beat Rinderknecht hin - er weist mich auf die Problematik von niedrig liegenden Dollenstiften für genügend Freiheit für die Fingerknöchel in der Bootsmitte hin - zeichne ich schliesslich auch noch einen flachen Flügel aus Holz. Der ist einfacher zu bauen und er passt erst noch besser zum Boot als der Gitterausleger aus Alurohren. Und wenn ich nun noch die Sitzhöhe von 19 auf 22 cm erhöhe, dann sollte das eigentlich auch funktionieren.

Erneute Messungen an der angepassten Testbox bestätigen das. Allerdings muss ich die Flügelenden wirklich wie schon zu Beginn vorgesehen etwas tiefer legen. Das heisst, dass ich das Ganze ein weiteres Mal komplett neu zeichnen muss. Puh!

Fertigung der Kniewände und der Schott-Rahmen

Die drei Kniewände und die zwei Rahmen für die beiden Schotts sind fertig gezeichnet, auf Sperrholz übertragen und auf einer Bandsäge ausgeschnitten. Damit sind sie für den Einbau bereit. Vor dem Einbau beschichte ich alle Teile mit zwei Lagen Epoxy. Das geht jetzt wesentlich einfacher, als wenn die Teile im Rumpf eingebaut sind.

Fertigstellung des Decks

Ich nehme das Deck von der Bauform.

Beim Modell im Massstab 1:5 habe ich gesehen, dass das nur aussen mit Glasgewebe beschichtete Deck wegen seiner hohen Seitenwände ziemlich weich und damit auch verformbar ist. Deshalb baue ich wie beim Modell auch für das grosse Boot einen Hilfsrahmen, mit dem ich die korrekte Form fixieren kann. Sowohl die Durchbiegung als auch die Breiten der Deckskanten am Übergang vom Deck zum Rumpf müssen beim Beschichten die korrekten Abmessungen haben. Nur so ist sichergestellt, dass das Deck seine Form behält und dass es später mit dem Boden genau zusammenpasst. Sobald die Innenseiten von Deck und Boden einmal mit Glasgewebe beschichtet ist, werden diese Teile sehr steif. Grössere Abweichungen an den Kanten lassen sich dann - wenn überhaupt - nur noch mit erheblicher Kraft ausgleichen.

Das Deck wird in diesen Hilfsrahmen eingesetzt und genau ausgerichtet. Es muss absolut gerade sein und es darf auch keine Verdrehung aufweisen. Dann schleife ich die Innenseite des Decks. Diese Arbeit erweist sich wegen der für die Jahreszeit - wir haben jetzt Ende Mai - ungewöhnlich hoihen Temperaturen von über 30 Grad am Schatten als richtiggehende Schinderei. Da ich in der Werkstatt zu wenig Platz habe und die Bauform deswegen im Freien steht, muss ich die wenigen schönen Tage nutzen, um diese Arbeiten abzuschliessen.

Die Beschichtung der Innenseite des Decks mit Glasgewebe und Epoxy mache ich dan wieder in der Werkstatt. Die nach wie vor sehr hohen Temperaturen verkürzen die Topfzeit der Epoxy Mischung. Sie erfordern das Anmischen von jeweils kleinen Mengen und sehr schnelles Arbeiten. Das Ergebnis ist o.k., die Beschichtung ist blasenfrei, galtt und sauber und sie erfordert nur minimale Nacharbeit.

Zum Abschluss wird noch der Cockpitrand mit einer Glasgewebe/Epoxy Beschichtung versehen und geschliffen. Damit ist das Deck im Rohbau fertiggestellt. Für den Bau des Bodens wird es wieder auf die Bauform aufgesetzt.

Bau des Bodens

Die jeweils erste Leiste am Übergang vom Deck zum Boden wird genau passend gehobelt. Die Spalte zwischen deisen beiden Teilen soll so gering wie möglich ausfallen. Ich hae mich dafür entschieden, die Bodenleisten mit der Klammerpistle an den Bauspanten zu fixieren. Die kleinen Löcher werden am Schluss kaum noch zu sehen sein, und beim Arbeiten über Kopf ist mir die klammerlose Baumethode schlicht und einfach zu mühsam und vor allem auch zu langsam. Da ich alleine arbeite, muss ich jeweils eine Leiste auf der gesamten Länge von sechs Metern mit Leim versehen und dann wirklich schnell in die korrekte Lage bringen und befestigen. Arbeite ich zu langsam, tropft der Leim ab und die Nut hält dann nicht. Ich bringe auf beiden Seite die ersten fünf Leisten an. Dann wird die Form umgedreht.

Meine Bedenken wegen des hohen Gewichts erweisen sich als unbegründet. An der Decke befinden sich fünf Träger, die ein solches Gewicht tragen können (da liegt ein Teil meines Leistenvorrats drauf). Zusammen mit einigen verstellbaren Gepäckgurten verwende ich diese Träger dazu, die Bauform hochzuziehen und dann umzudrehen. Nach dem Absenken auf die Helling werden die übrigen Leisten zum Schliessen des Bodens angebracht.

Anschliessend wird der Boden aussen beschichtet, nach dem Aushärten von der Bauform abgenommen, in den Hilfsrahmen eingesetzt und innen beschichtet.

Einbau der Kniewände und der Schott-Rahmen

Die Rahmen für die Schotten werden auf den Spanten 1410 (Hilfsspant) und 3500 und die Kniewände werden auf die Spanten 2000, 2500 und 3000 ausgerichtet und mit Zwingen daran festgeklemmt.

Dann wird das Deck wieder af die Bauform aufgesetzt. Die Ränder des Decks werden mit Paketklebeband und unterlegten Klötzchen auf die Form gepresst.

Die Rahmen für die Schotten und die Kniewände werden mit Epoxy mit dem Deck verklebt.

Nach dem Aushärten wird das Deck mit den eingeklebten Teilen von der Bauform abgehoben.

Anschliessend wird die Bauform zerlegt. Sie wird für die nachfolgenden Arbeiten nicht mehr gebraucht.

Die Übergänge zwischen den eingeklebten Teilen und dem Deck werden bei den Kniewänden beidseitig und bei den Schott-Rahmen auf der dem noch einzubauenden Schott abgewandten Seite mit einer Paste aus Epoxy und Holzmehl in der Form einer sauberen Hohlkehle ausgestrichen.

Die beiden Schott-Wände werden zugeschnitten (noch ohne die Löcher für die Luken) und in das Deck eingepasst.

Anfertigen der Plattformen für die Wagenführungen und den Sitz

Die Schott-Wände werden in das Deck eingefügt und an den Schott-Rahmen festgeklemmt. Die beiden Sperrholzplatten für die Plattformen für die Wagenführungen und den Sitz werden rechteckig mit etwas Übermass zugeschnitten. Die snkrecht darauf stehende Sperrholzversteifung wird mit Epoxy aufgeklebt. Der rechtwinklige Übergang von der Verstärkung zur Plattform wird beidseitig mit einer halbrunden Hohlkehle aus Epoxy und Holzmehl versehen. Die Plattformlänge wird so angepasst, dass die Plattform genau zwischen die beiden Schottwände passt.

Die Plattform wird so weit wie möglich in die Schlitze in den Kniewänden eingeschoben, und die für das vollständige Einschieben erforderlichen Schlitze in der Plattform werden angezeichnet und ausgeschnitten. Die Plattform wird soweit wie möglich in die Schlitze in den Kniewänden eingeschoben. Der äussere Rand der Plattform wird entsprechend der Innenkante des Decks angezeichnet und zugeschnitten.

Die Plattformen sind prinzipiell einbaubereit, aber sie benötigen jetzt noch Aussparungen an ihrem äusseren Rad, damit allenfalls im Boot befindliches Wasser nicht darunter gefangen bleibt und problemlos ausgeleert werden kann. Da ich nicht genau weiss, wie dick die Verklebung von Rumpf und Deck auf der Innenseite des Boots wird, werde ich erst nach dem Abschluss dieser Arbeit die Plattformen definitv einpassen und fertigstellen.

Zusammenfügen von Boden und Deck

Das Deck wird kopfüber in von der Decke hängenden Gurten aufgehängt. Der Rumpf wird aufgesetzt und so lange verschoben, bis die Breite der beiden Teile an der Spitze genau zusammen passen. Mit Spanngurten und - soweit erforderlich - kleinen Holzklötzen zur Erhöhung von punktuellem Druck werden die Kanten von Deck und Rumpf genau aufeinander ausgerichtet und fixiert. Die Stoss-Stelle wird mit auf der ganzen Länge mit Plasticfolie und Klebeband abgedichtet. Das verhindert das Austreten von Spachtelmasse und Klebstoff beim anschliessenden Verkleben der beiden Teile im Inneren. Es verhindert ausserdem, dass die Pressklötze mit dem Bootskörper verleimt und damit ein Teil des Boots werden.

Die Stoss-Stelle wird innen mit unenigedicktem Epoxy bestrichen, dann mit einer Spachtelmasse aus Epoxy und Holzmehl verfüllt und anschliessend mit enem mit Epoxy auflaminierten Glasband abgedeckt. Man kann dabei nass in nass arbeiten, sollte jedoch darauf acht geben, dass man die Spachtelmasse nicht aus der damit verfüllten Fuge herausquetscht.

Für die Bereiche zwischen den Schott-Rahmen und Bug und Heck verwende ich Glasband mit einer Breite von ca. 8 cm. Das hat zwar wegen der Webkante hervorstehende Ränder, aber das stört in diesem Bereich nicht. Wichtiger ist mir dabei die Eigenschaft, dass die Ränder nicht ausfransen. Das erlaubt es, das Band auf einem Stück Plasticfolie flach liegend vollständig mit Harz zu tränken, dann lose aufzurollen und schliesslich im Bootsinnern mit einem Pinsel an einer langen Stange entlang der Stoss-Stelle wieder abzurollen und festzudrücken, ohne dass dabei lose Fasern vom Rand des Bandes am Pinsel hängen bleiben und damit diese Arbeit zu einem Albtraum werden lassen.

Für die Zwischenräume zwischen den Schotts und den Kniewänden verwende ich selbst zugeschnittene Streifen aus Glasgewebe. Die Ränder des Bereichs, wo die hinkommen sollen, wird mit Tesa Präzisionsklebeband, Malerband und Plasticfolie abgedeckt. Das auf einer Plasticfolie mit Epoxy getränkte Glasgewebe-Band wird ins Boot gelegt und mit einem Pinsel blasenfrei angedrückt. Nach zirka zwei Stunden ist das Epoxy so fest geworden, dass das Glasgewebe-Band mit einem scharfen Teppichmesser den Abdeckkanten entlang geschnitten werden kann. Dann werden die überstehenden Glasgewebeteile und alle Abdeckbänder entfernt. Die noch weiche Kante schmiegt sich an die Bootwand. Einmal ausgehärtet, wird sie auslaufend zugeschliffen. Nach dem Lackieren des Innenraums wird sie dann nicht mehr zu sehen sein.

Bau und Einbau der Schottwände

Die beiden Schottwände für Bug und Heck werden dem Querschnitt durch die Hülle entprechend aus 6 Millimeter Sperrholz ausgeschnitten. Mit der Japanraspel werden sie in das zusammengesetzte Boot eingepasst. Die Öffnungen für die Lukendeckel werden ausgesägt. Es stellt sich heraus, dass das Sperrholz nicht völlig plan liegt, sondern eine leichte Verdrehung aufweist. Da das die Dichtigkeit der Luken beeinträchtigen würde, versehe ich die Ausschnitte für die Luke auf der Rückseite mit je zwei Lagen Sperrholz. Das Ganze wird während der Verleimung zwischen zwei stabilen flachen Platten zusammengepresst. Das Ergebnis ist ein plan liegendes Schott. Es wird auf beiden Seiten mit je zwei Lagen Epoxy abgedichtet und dann auf die Schottrahmen im Bootsinnern geklebt. Eine anschliessend eingezogene Hohlkehle aus Epoxy mit Holzmehl schliesst diese Arbeit ab.

Fertigstellung der Plattformen für die Wagenführungen und den Sitz

in arbeit ...

Fertigstellung des Innenraums

in arbeit ...

Laufwagen für den Ausleger anfertigen

in arbeit ...

Flügelausleger anfertigen

in arbeit ...

Erfahrungen und Erkenntnisse

Ergebnis

Das Ergebnis gefällt. Das Boot sieht gut aus, und es gleitet ausgezeichnet. Und auch der Rollausleger mit dem aus Holz gefertigten hohlen Flügelausleger arbeitet einwandfrei.

Es ist allerdings schwerer geworden, als ich es eigentlich haben wollte. Da es sich um einen Prototypen handelt, waren mir die Funktion und die Fahreigenschaften wichtiger als die Optimierung des Gewichts.

Massgeblich am hohen Gewicht beteiligt ist sicher der Innenausbau aus 6mm dickem Bootbauisperrholz (Kniewände, vertikale und horizontale Verstärkungsplatten, Schotts, Befestigung der Finnenbox) und der in alle Richtungen verstellbare Sitzunterbau aus Aluminium-Profilen. Bei einem Neubau würde ich für die meisten dieser Teile Komposit-Sandwichplatten mit Aramidwaben verwenden.

Für den Rumpf und das Deck habe ich 6 mm dicke Leisten verwendet. Für das Deck sind sicher und möglicherweise auch für den Rumpf Leisten mit einer Dicke von 4 mm ausreichend.

Und bei der Beschichtung innen und aussen könnte man auch mit etwas leichterem als dem beim Prototyp verwendeten Glasgewebe mit 160g/m2 arbeiten.

Eigenentwicklung ja oder nein?

Ob man die immense Arbeit einer kompletten Neuentwicklung eines Boots wirklich auf sich nehmen will, muss jeder selbst entscheiden.

Der Aufwand für Abklärungen, die Überlegungen zum Bauablauf und die Erstellung von genauen Plänen übersteigt den reinen Bauaufwand um ein Mehrfaches. Dazu kommt der Bau von Prototypen und Hilfseinrichtungen für den Bau, die sich manchmal als unzulänglich oder untauglich erweisen und weggeworfen werden müssen.

Alle diese Arbeiten sind aber zwingend erforderlich, um zuletzt auch ein wirklich gutes Boot zu bekommen. Wenn jemand nicht wirklich davon überzeugt, hoch motiviert und zudem ausserordentlich beharrlich und hartnäckig ist, rate ich ihm, besser die Finger davon zu lassen.

Jede Selbstbauerin und jeder Selbstbauer ist mit dem Bau eines Boots wesentlich besser bedient, für das es fertige Pläne, allenfalls auch eine Baubeschreibung oder sogar - Luxus, Luxus - einen Bausatz mit vorgefertigten Teilen gibt.

Damit hat sie oder er auch eine gewisse Gewähr, dass das Produkt der Träume einmal fertig wird, innert nützlicher Zeit schliesslich einmal das Wasser sieht und nicht zuletzt auch wie erwartet funktioniert.

Bootdesign ist ungefähr zur Hälfte Ingenieurwissen und zur anderen Hälfte eine Kunst. Eine auf dem Design basierende Konstruktion ermöglicht dann den Bau eines Boots.

Ich empfehle, weder den Aufwand noch die dafür erforderlichen Kenntisse zu unterschätzen.

P.S.

Möglicherweise kennt ja jemand das schnelle, neu entwickelte und heute sehr erfolgreiche Einer-Segelboot RS Aero.

Dessen Entwicklung durch professionelle Bootsbauarchitekten und Fachleute dauerte drei Jahre, und sie erforderte den Bau von vier(!) Prototypen bis zum endgültigen Produkt!

Ich wage mir nicht vorzustellen, wieviel an bezahlter (und vor allem auch an kostenloser) Arbeit, an Fremdkosten für die Formen und für das Material für aufgewendet wurde, bis die Crew endlich ein verkaufbares Produkt hatte und herestellen konnte..

Weiterführende Informationen

|

Website |

Herausgeber / Inhalt |

|---|---|

|

Ruedi Anneler, Kirchweg 4, 3294 Büren an der Aare, Schweiz |

|

|

Suter Kunststoffe AG, Fraubrunnen, Schweiz |