Canadian Canoe - Two Places - White Guide 18.5

translation in progress - please come back soon ...

Holzboot - Zeder Streifen

Hersteller: Ruedi Anneler, Büren an der Aare, Schweiz

Ergebnis

Der Kanadier White Guide 18.5 ist im Bau begriffen.

Das Boot wird 5,6 Meter lang, 80 cm breit und 30 cm hoch (in der Bootsmittte). Es wiegt ca. 34 Kg.

Der Entwerfer des Boots sind die Gebrüder White, die Pläne stammen von Gil Gilpatrick,

Motivation

Nach dem Bau von zwei Skin on Frame Booten (West Gorenland Kajak, Superleichter Kanadier Nimrod 12) will ich jetzt wieder einmal etwas mit Zedernstreifen bauen. Diesmal soll es ein Kanadier sein.

Voraussetzungen

Der Aufbau ist einfach. Es hilft aber auf jeden Fall, wenn man etwas Erfahrung mit der Bearbeitung von Holz und nicht gerade zwei linke Hände hat.

Man kann dieses Boot im Freien bauen. Im Winter oder bei schlechtem Wetter ist aber ein geschützter Platz mit einer Länge von ca. 5 Metern und einer Breite von ca. 3 Metern von Vorteil.

Für den Bau braucht man:

- Ein Metermass

- Einen Bleistift

- Ein Teppichmesser

- Einen kleinen Handhobel (z.Bsp. von Stanley)

- Eine Japansäge

- Eine Japanraspel

- Eine Bohrmaschine

- Eine Orbit Schleifmaschine (Rotation und Vibration)

- Einen Bandschleifer

- Diverse Holzbohrer

- Diverse Bits für Torx-Schrauben

- Zwei Unterstellböcke

- Eine Stichsäge

- Der Zugriff auf eine gute, professionelle Bandsäge erleichtert die Anfertigung einiger Teile (wie z.B. Formen und Stems)

- Diverse Schleifklötze

- Ein langes Schleifbrett (kann man auch selber machen)

- Schleifpapier mit den Körnungen 60, 80 und 120

- Schwammpinsel mit guter Qualtität zum Auftragen von Epoxy

- Eine sehr grosse Anzahl an Schraubzwingen und Klemmen

Beschaffung

Bauplan und Bauanleitung

Die Bauananleitung mit Plänen findet man im sehr gut gemachten Buch von Gil Gilpatrick "Building a Strip Canoe"

Das Buch enthält Baupläne im Massstab 1:1 für acht verschiedene Kanadier und für den Selbstbau eines Kanadierpaddels.

Material

Holz

Zeder-Leisten (Cove and Bead Strips)

Habe ich nach längerem Suchen bei Sommerfeld und Thiele in der gewünschten guten Qualiät bekommen.

Mahagoni für die Scheuerleisten

Habe ich ebenfalls bei Sommerfeld und Thiele bezogen.

Glasgewebe

CLC Boats, Annapolis, USA

EPOXY

West System, Sommerfeld und Thiele (zusammen mit dem Holz)

TORX Schrauben

Zum Zusammenschrauben der Helling - Verschiedene Längen, gibt es im Baumarkt

Beachten

Rostfreie Torxschrauben sind weniger geeignet, da der Kopf beim kräftigen Festziehen gerne abbricht

Achten Sie auf Qualität

Wenn Sie lange genug suchen, werden Sie immer jemanden finden, der Ihnen das Benötigte billiger anbietet.

In Anbetracht des sehr hohen Arbeitsaufwandes für den Bau lohnt es sich NIE, billige/schlechte Ware zu kaufen!

Bau

Baubeginn 08.November 2013, Fertigstellung offen, Bauzeit Stand 8. Februar 2014 - 190 Stunden

Galerie

Die Galerie kann mehrere Seiten umfassen. Die Links zum Blättern befinden sich am Ende der hier gezeigten Bilder.

Beschreibung

Am 8. November beginne ich mit dem Bau.

Zuerst beschaffe ich das benötigte Holz für die Mallen (12 mm Sperrholz) und deren Befestigung auf dem Strongback (Leisten ca. 24 x 25 mm) im Baumarkt.

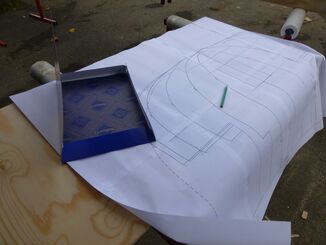

Ein lange Helling in der Form eines sechs Meter langen viereckigen Kastens habe ich bereits gebaut. Ich übertrage die Formen mit Durchschreibepapier von Viking Bürobedarf (ist nicht mehr zeitgemäss und daher nicht ganz leicht zu bekommen, aber die Firma Pelikan stellt das noch her) vom Plan auf das Sperrholz.

Beim Schreiner säge ich auf einer professionellen Bandsäge die elf Formen für den Rumpf und die zwei Formen für die beiden Enden zurecht. Um Holz zu sparen, mache ich diese Teile nicht in der allgemein üblichen Pilzform, sondern nur in der für den Rumpfbau wirklich benötigten Höhe. Dabei ist zu berücksichtigen, dass diese Teile in unterschiedlichen Höhen mit der Helling verschraubt werden müssen, und dass Oberkanten der beiden Endstücke wesentlich unterhalb der Helling zu liegen kommen. Die beiden Endstücke vorn und hinten und auch der Rumpf haben Hinterschneidungen. Die Formen, die Endstücke und den darauf gefertigten Rumpf kann man deshalb nur als Ganzes und zusammen von der Helling abheben. Dafür müssen die Formen und die Endstücke so mit der Helling verschraubt sein, dass alle Verschraubungen nach der Fertigstellung des Rumpfs noch zugänglich sind und gelöst werden können und dass man auch alles zusammen von der Helling trennen kann.

Mit einer Schnur die Formen in der Höhe und seitlich genau gerade ausrichten und mit Schraubzwingen an den bereits mit dem Helling verschraubten Quer-Leisten fest klemmen. Das geht am Besten zu zweit. Dann alle Formen mit der Helling verschrauben. Zuletzt die beiden Endstücke mit den Formen 1 und 11 und der Helling verschrauben. Längs über die gesamte Form peilen, um sicherzustellen, dass alles gerade ist. Mit einer langen Leiste ermitteln, wie die beidseitige Abschrägung der Kanten der Endstücke aussehen muss. Die Kanten beidseitig mit der Stichsäge wegschneiden. Die Schrägen mit der Japanraspel fertig formen und mit dem Orbit-Sander glatt schleifen.

Da das Boot nur 20 Zentimeter kürzer ist als meine Garage, muss ich die Bauform beim Arbeiten immer etwa einen halben Meter aus der Garage herausziehen. Die Form ist relativ schwer, Tragen ist daher keine Option. Darum baue ich einen kleinen Bock mit Rädern, der an einem Ende der Bauform mit dieser verschraubt wird. Das andere Ende kommt auf einen Unterstellbock zu liegen. So muss ich nur ein Ende anheben, um die Form einfach bewegen zu können.

An ungefähr 12 Metern Streifen wird die gerundete Seite weggeschnitten. Diese nun rechtwinklige Kante bildet dann die Oberkante des Rumpfs. Dann diese Streifen mit Scarf-Joints so zusammenfügen, dass man zwei Streifen in der vollen Bootslänge bekommt. Den einen dieser Streifen mit Hilfe von Sperrholzstücken und Schraubzwingen auf den Formen befestigen. Wenn der Streifen auf der ausgefrästen, jetzt nach oben zeigenden Bett-Seite gepresst werden muss, verhindert ein in das Bett eingelegter kleiner halbrunder Stab eine Beschädigung der feinen Kanten am Streifen. Ist der Streifen auf der ganzen Länge befestigt, muss er von der Seite und von vorne und hinten gesehen einen fein geschwungenen regelmässigen Bogen ohne Dellen aufweisen. Von der Seite gesehen ist der Streifen links und rechts der Bootsmitte gerade, und er steigt dann zu den beiden Enden in einem schön geschwungenen Bogen an. Wenn man den Streifen aus einer gewissen Entfernung von der Seite und von vorne und hinten genau ansieht, sind selbst geringste Abweichungen gut zu erkennen. Solange Korrekturen in der Seite und der Höhe vornehmen, bis der Streifen einen perfekten Verlauf hat. Dann wird der erste Streifen auf der anderen Bootsseite montiert. Wenn auch der korrekt verläuft, werden die Enden beider Streifen vorne und hinten mit Epoxy verleimt.

Jetzt beginnt das Montieren der übrigen Steifen. Da ich ohne Heftklammern und ohne Schrauben arbeite, geht das recht langsam voran. Jeder neue Streifen wird für das Verleimen mit kleinen Sperrholzstücken gegen die Formen und mit Paketband gegen den vorhergehenden Streifen gepresst. Diese Fixierungen können erst abgenommen werden, wenn die Klebeverbindung fest geworden ist. So kommen pro Tag maximal vier neue Steifen auf das Boot. Das ist ideal für jemanden, der nur am Morgen früh und am Abend Zeit zum Bauen hat :-)).

Mein Boot bekommt auf der Seite je einen Zierstreifen. Dazu halbiere ich auf der Tischkreissäge einige Streifen aus sehr dunklem Holz. Dazwischen kommt dann ein dünner Streifen aus sehr hellem Holz (z.B. Weisszeder) zu liegen. Das Ganze ergibt dann einen netten Kontrast zum Rumpf mit seinen rotbraun gefärbten Zedernstreifen.

Die Vorgänge beginnen sich jetzt zu gleichen:

- Jeweils zwei Leisten müssen in der Länge zusammengesetzt werden, um die ganze Bootslänge abzudecken

Dazu zwei Leisten auswählen, deren Farbe und Maserung einigermassen gleich ist - An den Leistenenden, die zusammenkommen sollen, je einen Scarf Joint (Schrägschnitt) anschleifen

- Genügend Paketklebeband-Stücke zuschneiden, um die Leisten beim Verkleben zusammenpressen zu können

- Genügend Schraubklemmen und Fixierwinkel bereit legen, mit denen die Leisten auf die Form gepresst werden

- Die erste Leiste auf die Form legen und die Schnittstelle zur zweiten Leiste anzeichnen

- Die Vertiefung auf der Oberseite der bereits festgeklebten Leiste mit Kleber bestreichen

- Die erste der neuen Leisten hinzufügen und auf der ganzen Länge ausrichten, zusammenpressen und mit Paketklebeband, Fixierwinkeln und Schraubklemmen fixieren

- Kleber für die zweite Leiste auftragen

- Die zweite der neuen Leisten hinzufügen, auf der ganzen Länge ausrichten, zusammenpressen und mit Paketklebeband, Fixierwinkeln und Schraubklemmen fixieren

- Die Stelle, an der beide Leisten zusammengefügt sind, pressen und fixieren

- Die Leistenenden an den Steven mit Epoxy verkleben und fixieren

- Warten, bis alles fest geworden ist

- Alle Schraubklemmen und Fixierwinkel abbauen

- Alle Paketklebebänder abziehen

- Und dann geht es auf der anderen Seite genau so weiter ...

Alles zusammengenommen benötige ich für die Montage von zwei zusammengefügten Leisten auf einer Bootsseite ungefähr eine Stunde. Bei dieser zur Routine werdenden Arbeit ist volle Konzentration gefragt. Allfällige kleine Lücken kann man mit Epoxy und Holzschliff zuspachteln, aber die Schmalseite der Zeder-Streifen muss möglichst genau aufeinander passen. Abweichungen von einem bis zwei Zehntelmillimetern lassen sich am fertig verklebten Rumpf mit vertretbarem Aufwand glatt schleifen, aber wenn es mehr ist, bekommt man das kaum noch sauber hin.

Als der Rumpf wächst, stehen die Leisten mehr und mehr unter Spannung. Am Boden des Boots leigen sie horizontal, an den Enden stehen sie senkrecht. Damit sie der Biegung des oberen (auf der Form unten liegenden) Bootsrandes folgen, müssen Sie zudem an den Enden auch noch nach unten gebogen werden. Die hohe für diese Verdrehung erforderliche Kraft lässt sich am einfachsten mit einer am Ende der Leiste festgeklemmten Schraubzwinge beherrschen. Ein an der Schraubzwinge befestigtes Klebeband hält das Ganze im genau richtigen Winkel so lange fest, bis der Kleber ausgehärtet ist. Während die Streifen untereinander mit Titebond Original Wood Glue verleimt werden, verleime ich sie mit dem Innensteven mit Epoxy Harz, das mit Baumwollflocken eingedickt worden ist.

Am 26. Dezember berühren sich die Streifen an den beiden Bootsenden. Die Beplankung der beiden Seiten und eines Teils des Bodens ist damit abgeschlossen. Als Nächstes werden die zwei Kielstreifen eingepasst. Die Enden müssen mit einem Messer, einem kleinen Hobel und mit Schleifpapier genau in die Lücke passend zurecht geschnitten werden. Mit Sperrholzwinkeln werden die beiden Streifen auf die Mallen geklemmt und in der Mitte zusammengeklebt. Mit einer gespannten Schnur stelle ich sicher, dass sie genau gerade verlaufen.

Dann messe ich auf beiden Seiten der Mittellinie den Abstand zur letzten bereits eingebauten Leiste. Die Abstände sollten auf beiden Seiten gleich sein, sind es aber nicht. Da ich einen symmetrischen Boden haben will, korrigiere ich die Abweichungen mit passend gehobelten dünnen Leisten.

Jetzt werden die restlichen Leisten zum Schliessen des Bodens eingebaut. Ich wähle dazu die "Doppelte Hering Rückgrat" Struktur. Dabei wird abwechselnd immer je eine Leiste auf der Aussenseite und der Innenseite des Boots eingebaut. Das gibt eine schön anzusehende Struktur. Vor dem Verkleben muss das Ende einer jeden Leiste mit dem Messer, dem Hobel und Schleifpapier passend gemacht werden. Mit etwas Routine geht das recht schnell und einfach.

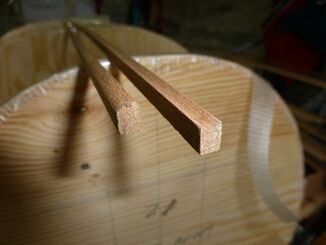

Parallel zum Schliessen des Bodens überlege ich mir, wie ich die Aussensteven machen will. Gilpatrick sieht in seinem Buch weder einen Innen- noch einen Aussensteven vor. Er sagt, dass man sich diese Arbeit sparen kann. Da ich den Kontrast von unterschiedlichen Hölzern für Rumpf und Steven schön finde, werde ich trotzdem einen Aussensteven machen. An meinen Kayaks habe ich dazu ein Buchenbrett angeleimt, aber das Anpassen der Rundung von Steven und Rumpf ist wirklich heikel und sehr arbeitsintensiv. Wesentlich einfacher und schneller ist es, vorgebogene Leisten direkt auf dem Boot zusammenzuleimen.

Ein Teekocher und ein Rohr aus Dämmplatten sind die einfache Vorrichtung zum Dämpfen der für den Steven vorgesehenen Escheleisten (20x4mm). Nach zirka 15 Minuten im Dampf sind diese weich und können mit Hilfe einer Lehre in die gewünschte Form gebogen werden. Ein aussen verlaufender Packgurt verhindert das Reissen der Leisten auf der Aussenseite. Nach dem Auskühlen federn sie zwar zurück, behalten aber doch in etwa die gewünschte Endform. Nachdem die Leisten völlig durch getrocknet sind, wird die erste Leiste mit einem Mix aus Epoxy, Baumwollflocken und Holz-Schleifstaub mit dem Rumpf verklebt. Die restlichen Leisten werden mit Epoxy - mit Baumwollflocken eingedickt - miteinander verklebt.

Die laminierten Aussensteven werden mit der Japansäge, einem kleinen Handhobel und einer japanischen Säge-Raspel (Shinto Raspel) and den Rumpf angepasst. Dabei ist Sorgfalt angesagt. Mit einem abrutschenden Werkzeug haut man schnell und unwiderbringlich eine Kerbe in das weiche Zedernholz der Hülle. Und es wäre doch wirklich schade um die beim Beplanken aufgebrachte Arbeit. Nach dem Raspeln der Steven beginnt das Schleifen von Rumpf und Steven. Dazu verwende ich ein selbst gebautes Schleifbrett - 7 Zentimer breit, 44 Zentimeter lang und mit zwei Griffen versehen - und Schleifpapier der Körnung 60. Ein langes, von Hand geschobenes Schleifbrett verhindert solche Fehler zuverlässig. Mit einem Orbit-Schleifer geht das zwar wesentlich schneller als von Hand, doch das Risiko, Dellen in den noch weichen Rumpf zu schleifen, ist erheblich. Aus Erfahrung weiss ich mittlerweile, dass die nachfolgende sehr aufwendige Arbeit, solche Beulen beim Überziehen mit Glasgewebe und Epoxy aufzufüllen, den Zeitgewinn beim maschinellen Schleifen niemals lohnt.

Die Pausen beim manuellen Schleifen - es ist wirklich harte

körperliche Arbeit - nutze ich, um die Buchenleisten für die Thwarts und

den Yoke zu verleimen und nach dem Aushärten der Verklebung plan zu

schleifen. Diese Rohlinge schneide ich dann auf einer Bandsäge in die

gewünschte, elegant geschwungene Form. Stichsägen tendieren dazu, nicht

genau lotrechte Schnitte zu liefern, besonders bei dickem Material.

Dankbar nutze ich die senkrecht stehende Schleiftrommel beim Schreiner,

um die Sägemarken herauszuschleifen. Das geht halt doch viel schneller

und müheloser als von Hand ... Mit der Oberfräse - mittlerwiele habe ich

gelernt, damit umzugehen - runde ich alle Kanten. Nach einem letzten

Feinschliff von Hand sind Yoke und Thwarts bereit zum Lackieren.

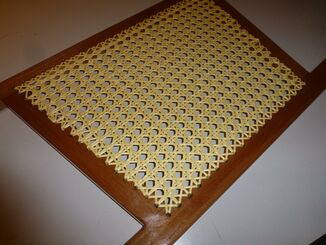

Die

Buchenleisten für die Sitze werden auf Länge gesägt, die Querstreben

mit der Oberfräse für die Aufnahme der Längsstreben geschlitzt und an

den Enden der Längsstreben die Zapfen gesägt. Eine Japansäge mit festem

Rücken leistet dabei gute Dienste. Die einzelnen Teile der beiden Sitze

werden mit Epoxy verleimt - wegen der Festigkeit kommen da

Baumwollflocken und wegen der Farbe Holzschliff rein. Die Lochabstände

werden berechnet, angezeichnet und die Löcher für die Bespannung werden

gebohrt. Dann werden mit der Oberfräse alle Kanten gerundet und alles

von Hand fein geschliffen. AUch die Sitzgestelle sind jetz bereit für

das Lackieren.

Erfahrungen und Erkenntnisse

Die hier aufgeführten Dinge sind für ein gutes Gelingen wichtig.

Sie basieren auf meinen Erfahrungen beim Bau.

Helling

Der Bau der Helling ist aufwendig. Es ist wichtig und es lohnt sich, sich dafür Zeit zu nehmen. Die Formen müssen so genau wie irgend möglich in der Höhe und in der Längsrichtung ausgerichtet auf dem Strongback befestigt werden. Eine schiefe Bauform ergibt ein schiefes Boot!

Das Boot wird auf dem Kopf stehend gebaut. Der Kiel ist also während des Baus oben, die Oberkante des Boots ist unten.

Als Erstes alle Mallen mit einer senkrechten Mittellinie versehen. In der Mitte einer jeden Malle etwa 3 Zentimeter oberhalb des unteren Randes eine waagerechte Linie zeichnen. Am Kreuzungspunkt dieser waagerechten Linie mit der senkrechten Mittellinie ein 10 bis 12 Millimeter grosses Loch bohren. Eine reissfeste dünne Schnur durch diese Löcher führen. Die Mallen 1 und 11 auf dem Strongback festschrauben. Diese Mallen mit einer Wasserwaage oder einem grossen Metallwinkel rechtwinklig auf dem Strongback ausrichten und festschrauben. Die Schnur zwischen den Mittelpunkten der Löcher in den Mallen 1 und 11 spannen. Diese Schnur dient zur Ausrichtung der restlichen Mallen unten (Höhe und Seite). Für die korrekte Ausrichtung oben wird eine Schnur oben in der Mitte zwischen den beiden Mallen 1 und 11 gespannt. Restliche Mallen ausrichten und mit dem Strongback verschrauben.

Mit einem Winkelmass prüfen, ob die Formen senkrecht auf dem Strongback stehen. Sperrholz ist nicht immer verzugsfrei, und auch die zum Aufschrauben der Formen auf den Strongback verwendeten Leisten können einmal nicht genau rechtwinklig sein. Alle Mallen mit je einer senkrechten, rechtwinklig zum Strongback stehenden Leiste verschrauben.

Als zusätzliche Kontrolle kann man auch bei jeder Malle den Abstand von den beiden Mallenecken unten (Oberkante des fertigen Boots) zur Zentrumslinie oben messen. Er sollte auf beiden Seiten gleich sein. Die abschliessende Kontrolle per Augenmass zeigt, ob die Kiellinie gerade ist.

Auflage der Streifen auf der Form

Wer wie ich ohne Heftklammern und ohne Schrauben arbeiten will, muss unbedingt darauf achten, dass die Zeder-Streifen immer sauber auf den Formen aufliegen. Dies gilt insbesondere dann, wenn der Druck der neu aufgebrachten Leisten die bereits verklebten Rumpfteile von den Formen wegdrückt. Am Einfachsten bekommt man das mit einigen rechteckigen Hilfsrahmen hin, die über das im Bau befindliche Boot geschoben werden. Von den Rahmen nach innen ragende Stempel und kleine Keile drücken den bereits verklebten Rumpf gegen die Form. Die Rahmen und die Stempel kann man mit Torx-Schrauben zusammenfügen - das ist schnell, hält zuverlässig und lässt sich auch leicht wieder zerlegen.

Weiterführende Informationen

| Website | Herausgeber / Inhalt |

|---|---|

|

Ruedi Anneler, Kirchweg 4, 3294 Büren an der Aare, Schweiz |

|

|

Paul Luginbühl |

|

|

Suter Kunststoffe AG, Fraubrunnen, Schweiz |

|

|

Viking Bürobedarf, Schweiz |